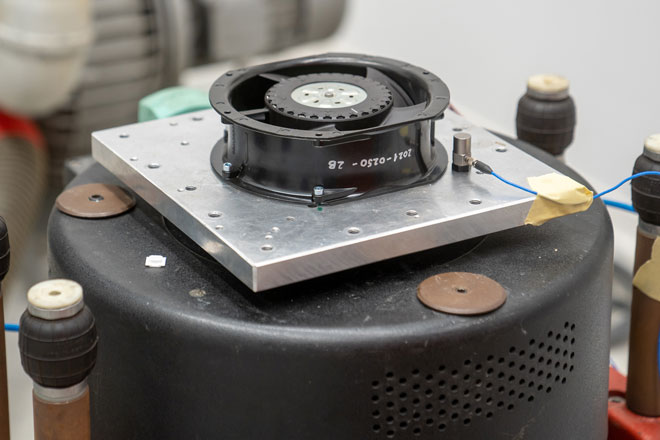

Schon immer prüft ebm-papst seine Ventilatoren auf Herz und Nieren – seit dem Frühjahr 2023 jedoch auf einem neuen Niveau. In dem in nur einem Jahr erbauten Erprobungszentrum in Hollenbach werden diese mit realen Umwelteinflüssen gezielt an und über ihre Grenzen hinaus gebracht. Auf einer Fläche von circa 2.500 Quadratmetern, in insgesamt 6 Prüffeldern durchlaufen neue Produkte, Baugrößen oder Bauteile die Teststationen. In dieser Reihe geben wir Ihnen Einblicke in jedes dieser Prüffelder.

Erich Kemmer, seit über 30 Jahren bei ebm-papst, leitet das Erprobungszentrum: „Unser Ziel ist es, die Effekte von Umwelteinflüssen auf die Ventilatoren zu erkennen und festzustellen, ob und wie sie sich auf die Lebensdauer auswirken. So erkennen wir neuralgische Stellen deutlich schneller als im Feld“, erklärt er.

Wir erproben Ventilatoren und Lüfter mit realen Umwelteinflüssen und damit für den harten Einsatz im Feld.

Erich Kemmer, Gruppenleiter Validation

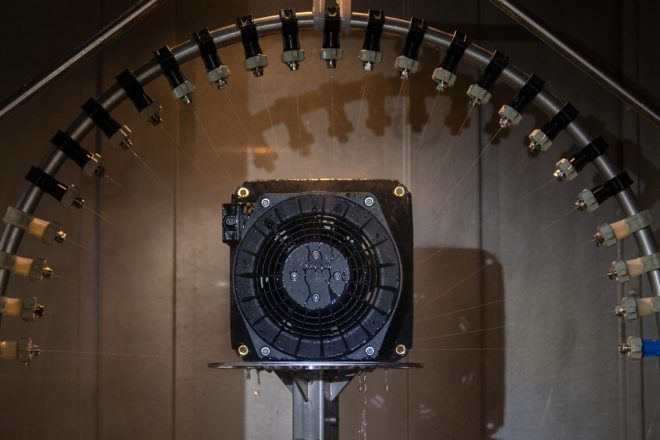

Die Mitarbeitenden des Erprobungszentrums arbeiten daher nicht mit idealtypischen Laborbedingungen, sondern mit realen Umwelteinflüssen, wie sie dem Ventilator im Einsatz später auch begegnen werden. Dazu gehören unterschiedliche physikalische oder chemische Einwirkungen wie Temperatur, Luftfeuchtigkeit, Salzwasser oder Vibration, die natürlichen und zivilisatorischen Ursprungs sein können. Wasser wirkt auf natürlichem Weg beispielsweise durch Niederschlag auf einen Ventilator ein, zivilisatorisch durch den Einsatz des Ventilators in einer Waschanlage – beides hat Einfluss auf die Lebensdauer des Produkts beim Kunden.

Nach einer Bauzeit von 15 Monaten wurde das

Erprobungszentrum in Hollenbach

im Frühjahr 2023 in Betrieb genommen.

Auf ca. 2.500 Quadratmetern werden mehrere hundert Prüflinge pro Jahr an ihre Grenzen – und darüber hinaus – gebracht, von 8 hochqualifizierten Mitarbeitenden.

Wechselwirkungen erkennen

Mit eingehenden Untersuchungen vor, während und nach den einzelnen Prüffeldern stellen Kemmer und sein Team fest, welche Wechselwirkungen zwischen Ventilatoren und deren Komponenten und ihrer Umwelt entstehen. Führen schnelle Temperaturwechsel möglicherweise zu Rissen im Kunststoff? Kann durch diese Risse anschließend Feuchtigkeit eindringen? Das Team setzt dabei sowohl auf standardisierte Norm-Prüfungen als auch auf über Jahre hinweg selbst entwickelte kombinierte Belastungstests, die in großen Klimakammern durchgeführt werden.

Sie testen die Produkte in den Prüffeldern Schock und Vibration, Klima, Radfestigkeit, Schleuder- und Zyklustest, IP-Schutzart Wasser, Salznebel, und in den drei beschleunigten Lebensdauertests H0, H1 und H2. Durchläuft ein Ventilator alle Stationen, dauert das mindestens ein halbes Jahr. „Wir testen immer während und am Ende der Produktentwicklung – der Ventilator soll sich schließlich nicht nur drehen und die erwartete Luftleistung bringen, sondern auch seinen Einsatz in unterschiedlichsten Gebieten auf der Welt problemlos erfüllen“, sagt Kemmer.

Herr Kemmer, was passiert, wenn ein Ventilator eine Prüfung nicht besteht?

Doch nicht nur neu entwickelte Produkte durchlaufen das Erprobungszentrum, auch neue Baugrößen oder Einzelkomponenten wie Motoren oder Laufräder müssen sich den Prüfungen stellen. „So stellen wir Fehler noch während der Konstruktion fest und fangen bei Bedarf eben nochmal von vorne an – das ist Sinn der Sache“, erklärt Kemmer.

Exklusive Einblicke in alle Prüffelder

Erfahren Sie mehr darüber, wie ebm-papst Ventilatoren in den einzelnen Prüffelder auf die Probe stellt. Jeder Artikel mit spannenden Einblicken, Videos und Bildern!

Schreiben Sie einen Kommentar