Stefan Magerl (links), Entwicklungsingenieur im Bereich Plattformentwicklung bei ebm-papst Landshut und Remo Fedele (rechts), Entwicklungsingenieur im Bereich Vorentwicklung bei ebm-papst Mulfingen

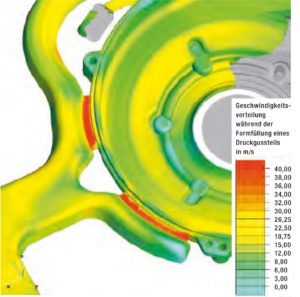

Beim Druckguss wird die Schmelze mit hoher Geschwindigkeit und großem Druck in eine Form gepresst. Die Geschwindigkeit der Schmelze im Anschnitt va liegt üblicherweise zwischen 30 und 60 m/s. Gießdrücke erreichen Werte zwischen 400 und 800 bar. Hohe Formfüllgeschwindigkeit und Drücke ermöglichen es, Gussteile mit großer Maßgenauigkeit und sehr guter Oberflächenbeschaffenheit herzustellen. Im Hohlraum der Dauerform entsteht der spezifische Gießdruck. Je höher er ist, umso höher ist die Anschnittgeschwindigkeit.

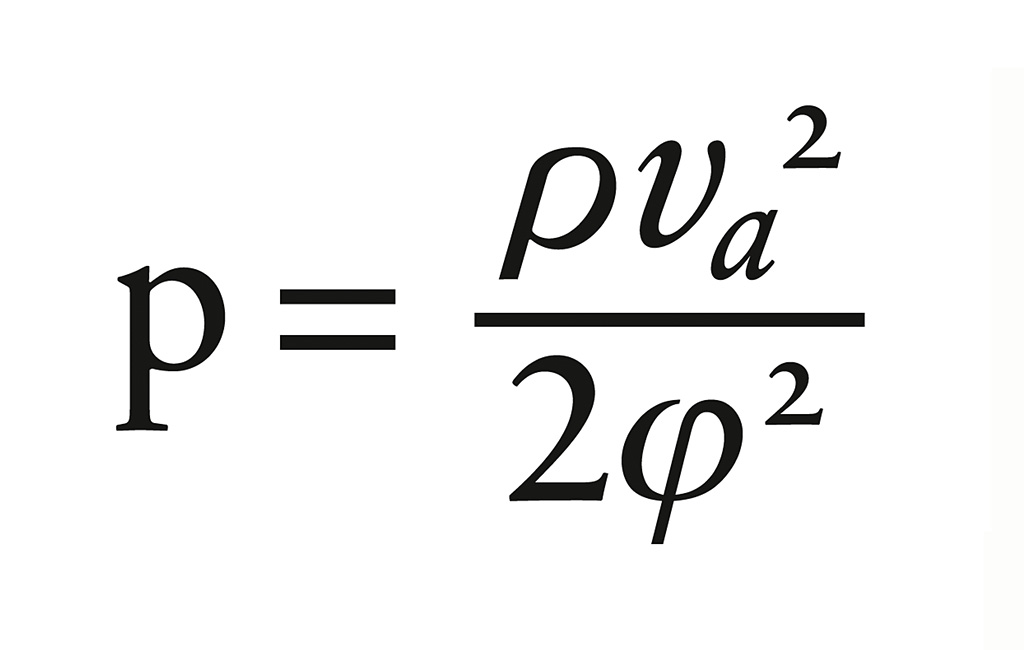

Bei der Berechnung des Gießdrucks gilt es jedoch zu berücksichtigen, dass Strömungswiderstände an Querschnitts- und Richtungsänderungen, Ecken, Kanten und der Wandrauhigkeit auftreten, die überwunden werden müssen. Diese Widerstände werden durch eine dimensionslose Kennzahl, den Widerstandkoeffizienten φ, berechnet. Nach der Bernoulli-Gleichung p=( va2)/(2 φ2) existiert ein Zusammenhang zwischen Metalldruck und Anschnitts- beziehungsweise Strömungsgeschwindigkeit.

Bei niedriger Geschwindigkeit besteht die Gefahr, dass der Anschnitt erstarrt, bevor sich die Nachverdichtung des flüssigen Metalls im Formhohlraum mit einem hohen Nachdruck auswirkt. Sie führt außerdem zu einer Ungleichmäßigkeit im Strahlgefüge, wie beispielsweise Schlacke- oder Oxidteilchen, und zu örtlichen Verstopfungen. Allerdings verursachen niedrige Strömungsgeschwindigkeiten weniger Turbulenz und sind für die Gasabfuhr aus dem Formhohlraum günstig.

Höhere Strömungsgeschwindigkeiten bewirken durch lokalen Verschleiß und Kavitationsbildung eine Einschränkung der Lebensdauer der Gießform. Mit ihnen erhalten Gussstücke normalerweise aber glatte Oberflächen und feinkörniges Gefüge.

Je nach Gießwerkstoff und Gussstück ist es daher wichtig, einen entsprechenden spezifischen Druck zu wählen, um ein Gussteil mit optimaler Qualität zu bekommen. Dabei hilft eine Gießsimulation. Diese numerische Simulation ist vor allem eine mathematische Beschreibung der Bernoulli-Gleichung. Sie stellt die Zusammenhänge von Druck und Strömungsgeschwindigkeit in Abhängigkeit von der optimalen Gießtemperatur der verschiedenen Legierungengrafisch dar. Die Ergebnisse erlauben, Bauteile und Werkzeuge optimal zu gestalten.

Guter Beitrag, danke dafür. Mich würde jedoch interessieren wie sie den Widerstandkoeffizienten berechnen?

Guten Tag,

vielen Dank für den Kommentar. Hier die Erläuterung unseres Experten: „Der Widerstandskoeffizient ist eine dimensionslose Zahl und wird für die erste Auslegung lediglich abgeschätzt. Ein Widerstandskoeffizient von 1,0 würde hier „kein Widerstand“ bedeuten, je kleiner die Zahl desto größer der Widerstand. Die Werte liegen bei üblichen Druckgusswerkzeugen zwischen 0,6 und 0,8. Je mehr Umlenkungen im Gießlauf sind, desto größer der Widerstand (= kleinerer Koeffizient).“

Viele Grüße, Ihr mag-Team