Im Bestreben, unsere Treibhausgasemissionen zu senken, wird in vielen Ländern auf der ganzen Welt zum Einsatz von Frequenzumrichtern (Variable Frequency Drive, VFD) in Verbindung mit Induktionsmotoren aufgerufen. Der Grund dafür ist, dass VFDs gemäß dem Potenzgesetz vor allem bei Ventilatoren und Pumpen erhebliche Energieeinsparungen ermöglichen. Dies täuscht jedoch darüber hinweg, dass drehzahlgeregelte Antriebe mit versteckten Kosten verbunden sind und es durchaus technisch bessere Alter nativen wie beispielsweise EC-Motoren gibt.

Das Gesetz der dritten Potenz besagt, dass sich die zum Drehen eines Lüfterrades ergebende Leistungsänderung proportional zur dritten Potenz der Drehzahländerung verhält. So sinkt bei einer Verringerung der Drehzahl auf 50 Prozent die aufgenommene Leistung auf 12,5 Prozent. Durch eine Anpassung der Drehzahl auf den Mindestbedarf lassen sich erhebliche Energieeinsparungen erzielen. Dieses Gesetz ist jedoch mit Vorsicht zu genießen, da die Theorie nicht einfach auf die Praxis übertragen werden kann. Es wird von einem turbulenten Luftstrom über den gesamten Regelbereich ausgegangen, was sehr unwahrscheinlich ist. Zudem bleiben feste Verluste in Motor und Umrichter unberücksichtigt. Einsparungen lassen sich erzielen, aber sie sind nicht so hoch, wie es das Gesetz impliziert.VFDs sind mit versteckten Kosten verbunden, die beispielsweise durch höhere Motorverluste entstehen. Die IEC60034-31, eine Auflistung energieeffizienter Motoren einschließlich drehzahlgeregelter Anwendungen, weist darauf hin, dass mit dem Einsatz eines VFD die Motorverluste um zwei bis fünf Prozent, unter ungünstigen Umständen sogar um 15 bis 20 Prozent steigen können. Zusätzlich treten auch im Frequenzumrichter Verluste auf, wobei kleine Antriebe weniger effizient sind als große. Daneben sind die Verluste auch von der Schaltfrequenz des Antriebs abhängig. Niederfrequentes Schalten erzeugt die geringsten Verluste, allerdings kommt es hierbei auch zu höheren Geräuschemissionen. Deshalb wird der Antrieb meist mit einer hohen Schaltfrequenz betrieben, was wiederum zu höheren Verlusten führt. Zum Beispiel besitzt ein 1,1-Kilowatt-Antrieb einen typischen Wirkungsgrad von 95 Prozent bei niedrigen und 92 Prozent bei hohen Schaltfrequenzen. Ein weiterer Verlust, der meist übersehen wird, ist mit der Leistungsfaktorkorrektur verbunden.

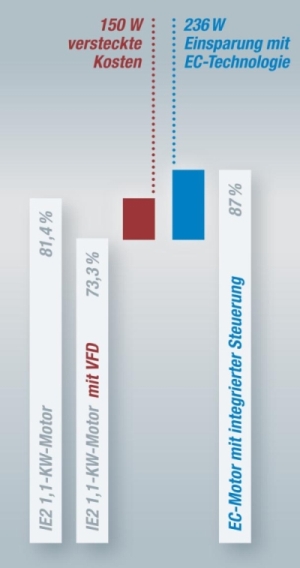

Addieren wir diese Verluste und vergleichen sie mit alternativen Technologien, kommen die wahren Kosten zum Vorschein. Angesichts der Tatsache, dass bei EC-Motoren eine drehzahlgeregelte Antriebstechnologie sowie die Leistungsfaktorkorrektur bereits enthalten sind, lassen sich die damit verbundenen Verluste bereits an den Leistungsdaten deutlich erkennen. Ein hocheffizienter (IE2) 4-poliger Induktionsmotor mit 1,1 Kilowatt hat einen Wirkungsgrad von 81,4 Prozent. Zählt man hier VFD, Filter und erhöhte Motorverluste hinzu, führt dies zu einem Gesamtwirkungsgrad von 73,3 Prozent, was einem versteckten Verlust von 150 Watt entspricht. Ein vergleichbarer EC-Motor hat einen Wirkungsgrad von 87 Prozent und spart damit 236 Watt ein (siehe Grafik). Angesichts einer theoretischen Energieeinsparung von 78,5 Prozent bei halber Lüfterdrehzahl ist es verständlich, dass die Anwendung variabler Lüfterdrehzahlen in manchen Ländern gesetzlich unterstützt wird. Dies sollte jedoch nicht auf Frequenzumrichter beschränkt bleiben, da diese mit versteckten Kosten verbunden sind, die bei Alternativen wie der EC-Technologie offen sind. EC ist darüber hinaus bei höherem Wirkungsgrad und stufenloser Regelbarkeit auch noch energiesparender.

Schreiben Sie einen Kommentar