Schwingungen oder Vibrationen sind allgegenwärtig. Während manche als angenehm empfunden werden, wie zum Beispiel Musik, können andere zu großen Schäden führen. Denn wird ein System periodisch wiederkehrend z. B. durch eine Kraft angeregt, deren Anregungsfrequenz mit einer Eigenfrequenz des Systems übereinstimmt, so tritt der sogenannte Resonanzfall ein. In diesem Zustand steigen die Schwingungsamplituden stark an. Immer vorhandene Dämpfungseffekte begrenzen zwar die Amplituden innerhalb der Resonanz, aber falls die Dämpfung gering und die Anregungskraft groß ist, wachsen die Schwingungsamplituden sehr stark an und können die Belastungsgrenze des Systems überschreiten.

Die überhöhten Schwingungen, führen dann zu Schäden, vor allem wenn dieser Zustand über einen längeren Zeitraum beibehalten wird. So können Vibrationen Schraubverbindungen lösen oder Kugel- und Wälzlager beschädigen. Selbst Bauwerke können Schaden nehmen, wenn sie mit der Resonanzfrequenz angeregt werden, was dann zur Resonanzkatastrophe führen kann. Genau das geschah beispielsweise 1940 beim Einsturz der Tacoma Narrow Bridge, die nur wenige Monate nach ihrer Einweihung durch besondere Windverhältnisse angeregt wurde und einstürzte.

„Erhöte Schwingungen führen über einen längeren Zeitraum hinweg zu Schäden. Kleinere Schwingungsamplituten, die mechanisch unkritisch sind, versursachen unangenehmen Schallemsissionen.“

Bernhard Siedler, Abteilungsleiter Produktmanagement bei ebm-papst Mulfingen

Resonanzen müssen nicht immer zu einem Ausfall eines Systems führen. Auch bei kleinen Schwingungsamplituden, die mechanisch unkritisch sind, kann es zu einer Schallemission führen die als unangenehm empfunden wird. Auch diese gilt es zu vermeiden.

Quellen von Anregungen

Schwingungsanregungen lassen sich nicht komplett vermeiden und haben unterschiedliche Ursachen: Interne Anregungen und externe Anregungen. Die kritischste interne Anregung ist die 1. Ordnung (Drehzahl) durch Unwucht des Rotors. Sie wird beim Wuchten auf ein unkritisches Niveau reduziert aber nie ganz beseitigt. Jede rotierende Masse hat eine Restunwucht. Im Betrieb kann sich durch Verschmutzung am Laufrad die Unwucht verschlechtern. Auch durch unsachgemäße Handhabung (heftige Stöße bei Transport, Bewegung der Ventilatoren durch Rollen auf dem Lüfterrad), kann der Ventilator plastisch verformt werden, und die Unwucht und damit die anregenden Kräfte vergrößert werden.

Es treten auch Anregungen mit höherer Frequenz auf, wie zum Beispiel der Drehklang (z. B. 5. Ordnung bei einem Ventilator mit 5 Flügeln) oder das Rastmoment (z. B. 12. Ordnung bei einem 12-nutigen Motor). Diese Anregungen sind bei ebm-papst Produkten optimiert und auf ein Minimum reduziert. Externe Anregungen können breitbandig sein, wie zum Beispiel der Wind an der Tacoma Narrow Bridge oder durch ungünstige Einbaubedingungen (zu geringer Abstand zwischen Laufrad und Wand) ausgelöste strömungsbedingte oszillierende Schwingungen, aber auch mit spezifischer Frequenz, wie zum Beispiel die Motordrehzahl eines nah verbauten Verdichters, und können ebenfalls Eigenfrequenzen anregen und damit zu einer Resonanz führen.

Die Einbausituation verändert das Resonanzverhalten

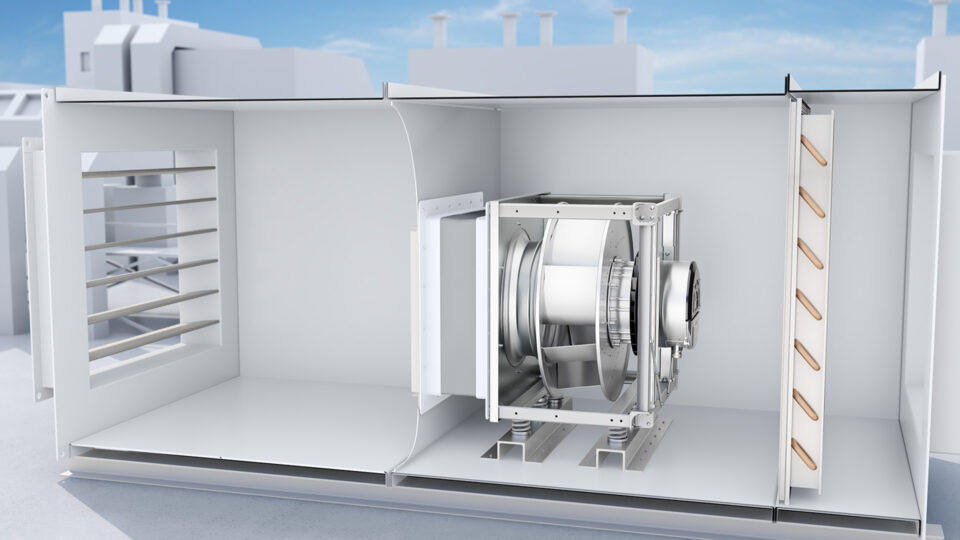

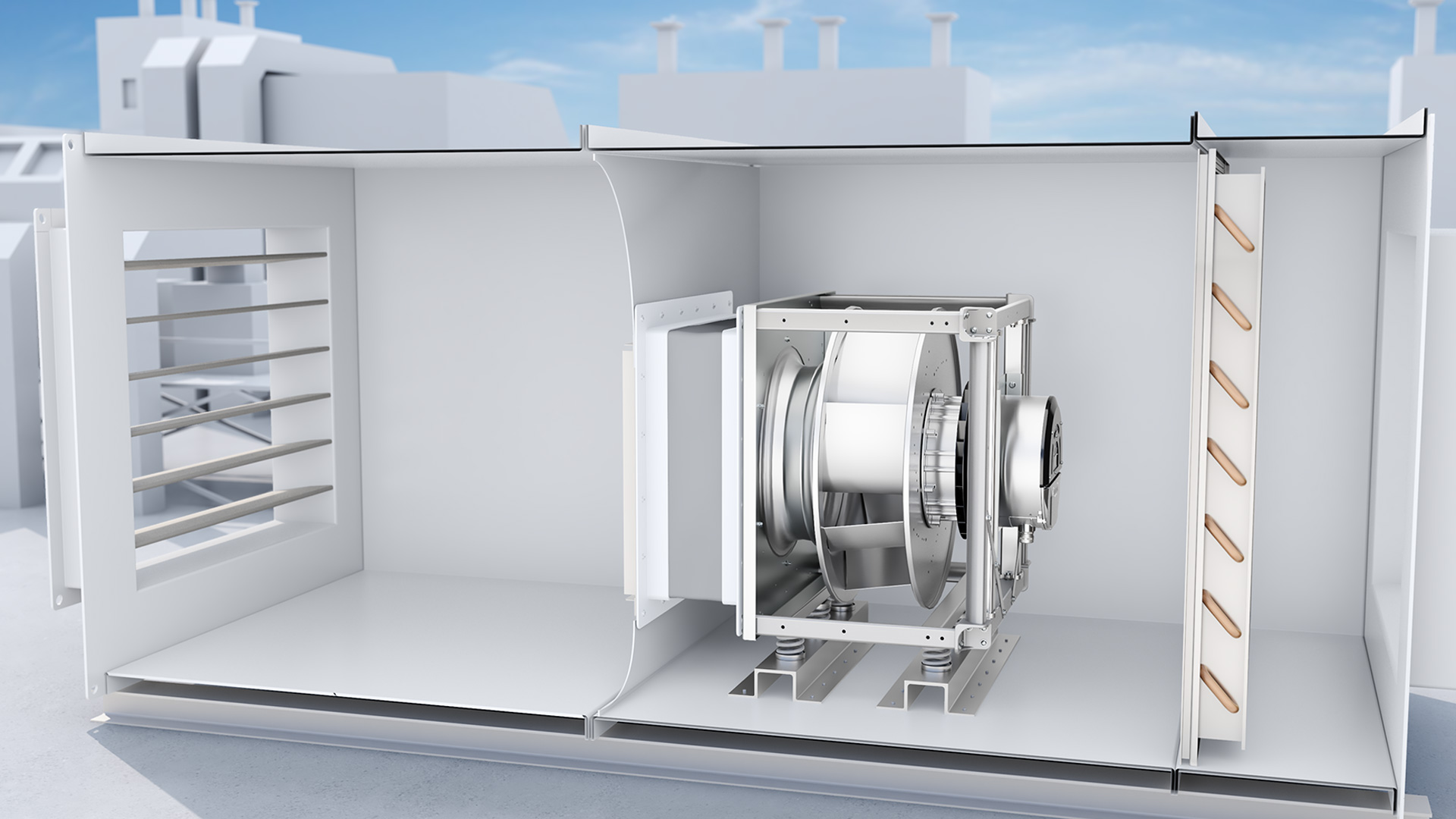

Da jedes System eine bzw. mehrere Eigenfrequenzen hat, sind auch Ventilatoren nicht gegen resonanzbedingte Schäden gefeit, obwohl sie von den Herstellern bei der Fertigung nach allen Regeln der Kunst präzise ausgewuchtet werden. Eine entscheidende Rolle spielt hier die Einbausituation in der Anwendung und die lässt sich im Vorfeld leider weder vorhersehen noch berücksichtigen. Durch den Einbau eines Ventilators in eine Anlage entsteht immer eine neue schwingfähige Anordnung mit mehreren spezifischen Struktureigenfrequenzen (Bild 1).

Durch den mittlerweile verbreiteten Drehzahlregelbetrieb steigt die Wahrscheinlichkeit eines zeitweisen Betriebes in Resonanz deutlich. Die Wechselwirkungen werden oft unterschätzt. Das schwingungsfähige System aus Ventilator und Umgebung, kann hier zu einer beträchtlichen Verschiebung der Eigenfrequenzen der Gesamtstruktur und somit zu einem deutlichen Anstieg der dynamischen Belastungen infolge von Resonanzen führen.

Die Einflüsse durch die umgebenden Strukturen lassen sich aber mittels FEM sehr genau simulieren und die Lage der kritischen Drehzahlen vorhersagen, wenn das Design der Anwendung bekannt ist. Durch Versteifung der richtigen Strukturbauteile lassen sich dann Resonanzstellen in einen unkritischeren Bereich oder sogar ganz aus der Anregung (keine Resonanz mehr) verschieben.

Schwingungsmessung im eingebauten Zustand

Das Resonanzverhalten der Ventilatoren muss deshalb im Betrieb und im Zusammenwirken mit dem Umfeld geprüft und nach Bedarf modifiziert werden. Dabei gilt es das Schwingungsniveau zu ermitteln und Bereiche über dem Grenzwert zu vermeiden. Zudem sind die Resonanzdrehzahlen zu identifizieren und sicherzustellen, dass diese im Normalbetrieb nicht dauerhaft angefahren werden. Deshalb sollte nach dem Einbau des Ventilators in die Anwendung immer eine Schwingungsmessung, bzw. Resonanzstellensuche im ganzen Drehzahlregelbereich durchgeführt werden.

Auf diese Weise erhält man einen Gesamteindruck vom Schwingungsverhalten der Anlage und erkennt dabei unvorhersehbare Einflüsse und auch eventuelle Fehler, die bis zur Inbetriebnahme unbeabsichtigt eingeflossen sind. Auch während des Betriebs muss man diese Resonanzstellen beobachten, mindestens innerhalb der in der Betriebsanleitung geforderten Zeitabstände. In der Regel liegen diese bei sechs Monaten, denn Eigenfrequenzen können sich über die Laufzeit verschieben, zum Beispiel wenn sich die Steifigkeit der Kundenanlage verändert. Natürlich sind akustisch wahrnehmbare Veränderungen immer ein Warnsignal, allerdings ist dann meist schon ein Schaden unabwendbar.

Regeln für die Schwingungsmessung

Bei der Schwingungsmessung gilt es einiges zu beachten. Als erstes sind Störungen des Luftansaugsystems zu vermeiden, das heißt es muss genug Platz vor dem Laufrad sein, damit die Luft ungehindert zuströmen kann. Für die Schwingungsanalyse bei Radialventilatoren empfiehlt ebm-papst dann die Messung der Vibration in allen drei Achsen (Bild 2 und 3), zumindest jedoch in zwei Achsen, radial zur Drehachse bzw. axial, mit einem üblichen Schwingungsmessgerät, und zwar in der Nähe der Motorhalterung. So erhält man den Effektivwert für die Schwinggeschwindigkeit (mm/s), allerdings erkennt man dadurch noch nicht automatisch mögliche kritische Drehzahlen.

Dazu müssen verschiedene Drehzahlen durchlaufen und erfasst werden, beispielsweise durch Datenlogging in einem externen Gerät. Im einfachsten Fall notiert man sich die Drehzahlen in einer Tabelle. So erhält man einen Anhaltspunkt, wo Resonanzfrequenzen auftreten. Am besten erhöht man die Drehzahl schrittweise um beispielweise 5 %. Auch die Dauer des Hochlaufs kann entscheidend sein. Am besten ist ein linearer Hochlauf von minimaler Drehzahl auf maximale Drehzahl innerhalb von 5 min.

Automatische Resonanzerkennung für mehr Betriebssicherheit

Um den Umgang mit den unvermeidbaren Resonanzen zu erleichtern, haben Radialventilatoren mit integrierter Hochleistungselektronik der 3. Generation von ebm-papst deshalb eine automatische Resonanzerkennung. Die integrierten Schwingungssensoren erkennen, bei welchen Drehzahlen es zu Resonanzen kommt, und die dazugehörige Software vermeidet den Betrieb in den festgestellten kritischen Bereichen.

Dazu kann bei der Inbetriebnahme ein Test-Hochlauf durchgeführt werden, bei dem die Schwinggeschwindigkeit über den gesamten Drehzahlverlauf vom Stillstand bis zur Nenndrehzahl analysiert wird (Bild 4). Werden in bestimmten Bereichen zu hohe Schwinggeschwindigkeiten erkannt, stellt sich die Steuersoftware nach einer kundenseitigen Aktivierung so ein, dass diese Drehzahlbereiche zukünftig „überfahren“ werden. Das heißt, sie werden zwar durchlaufen, aber ein dauerhafter Betrieb in diesen Bereichen wird vermieden. Der Anwender kann die Einstellungen der Software jederzeit manuell bearbeiten, hat also immer die volle Kontrolle.

Die Schwinggeschwindigkeit kann sich aber auch während des Betriebs erhöhen, etwa durch Verschmutzungen des Laufrads und einer daraus resultierenden zusätzlichen Unwucht. In diesem Fall gibt die Software eine automatische Warnung ab. Der Anwender hat nun die Möglichkeit, das System hinsichtlich zusätzlich entstandener Unwuchten zu prüfen und Maßnahmen zur Fehlerbehebung (z. B. Reinigung und/oder neuer Hochlauf) zu ergreifen. Schwingungen, die von örtlich nahen installierten Geräten eingekoppelt werden, z. B. von defekten Kompressoren oder Verdichtern, können zwar erkannt, aber nicht vermieden werden. In diesem Fall kann der Anwender bei Bedarf geeignete Maßnahmen einleiten (Bild 5). Die automatische Resonanzerkennung ist damit eine sinnvolle Option, um die Betriebssicherheit der Radialventilatoren in kritischen Anwendungen zu erhöhen.

Exkurs: Schwingelemente und Drehzahlbereich

Um den Ventilator von Schwingungen der Umgebung zu entkoppeln (und umgekehrt), helfen Schwingelemente (Bild 6), also entsprechend ausgelegte Federn oder Gummielemente. Allerdings gilt es bei ihrer Auswahl einiges zu beachten. Zusätzlich zu den Eigenfrequenzen des Ventilatoraufbaus selbst entsteht durch den Anbau mit Schwingelementen ein weiteres Feder-Masse-System mit eigenen Resonanzfrequenzen. Dabei bewegt sich der Ventilator auf den Schwingelementen als starrer Körper (die Ventilatorverformung ist dabei vernachlässigbar gering).

Die Bewegung kommt in diesem Fall aus der Verformung der Schwingelemente, wodurch ebenfalls höhere Schwingungsamplituden auftreten. Aus diesem Grund darf der Ventilator nur oberhalb der sogenannten Starrkörpermoden betrieben werden, woraus sich eine Mindestdrehzahl ableiten lässt (Bild 7). Das Gerät nimmt zwar beim Betrieb innerhalb der Starrkörpermoden nicht unmittelbar Schaden, aber ein längerer Betrieb in diesem Bereich reduziert die Gesamtlebensdauer. Außerdem kann es zu einer starken Geräuschentwicklung kommen. Dieser Drehzahlbereich ist also so schnell wie möglich zu durchfahren und ein dauerhafter Betrieb in diesem Bereich sollte unbedingt vermieden werden.

In ausreichendem Abstand zur Resonanzspitze beginnt dann der Drehzahlbereich, in dem der Schwingungspegel deutlich niedriger ist. Nur in diesem Bereich, oberhalb der Mindestdrehzahl, können die Schwingelemente den Ventilator von der Anlage bzw. dem Gebäude schwingungstechnisch entkoppeln. Um die richtigen Schwingelemente auszuwählen, muss also die Betriebsdrehzahl des Ventilators in der Anwendung bekannt sein.

Im Katalog findet man für jeden Ventilator bereits richtig dimensionierte Schwingelemente und die zugehörige Mindestdrehzahl. Sollen andere verwendet werden, sind die o. g. Gesetzmäßigkeiten zu beachten. Schwingungstechnische Aspekte beim Einbau der Ventilatoren zu beachten, lohnt sich in jedem Fall. Richtig installierte Ventilatoren arbeiten über die gesamte Betriebszeit zuverlässig, unerwartete Ausfälle werden vermieden und obendrein profitiert der Anwender von einer geringeren Geräuschemission.

Schreiben Sie einen Kommentar