Die Regelung des Volumenstroms auf einen vorgegebenen Sollwert bietet in vielen Anwendungen die Möglichkeit, den Energieverbrauch und die Geräuschemissionen wesentlich zu reduzieren (Bild 1). Zunächst betrifft dies den Ventilator selbst; in vielen Anwendungen wie z. B. RLT-Anlagen wirkt sich dies zudem positiv auf den Energiebedarf anderer Anlagenkomponenten wie Erhitzer, Kühler oder Befeuchter aus. Darüber hinaus sind oft anwendungsspezifische und regionale gesetzliche Vorgaben einzuhalten, z. B. bei der Belüftung von Wohngebäuden.

Bild 1: Die bedarfsgerechte Anpassung des Volumenstroms ermöglicht eine deutliche Energieeinsparung und Geräuschreduktion. (Foto: ebm-papst)

Vorgaben bei Wohngebäuden

Für Abluftventilatoren in fensterlosen Bädern und Toiletten gilt beispielsweise die DIN 18017-3. Nach dieser darf sich der Abluftvolumenstrom bei einer Druckdifferenz von +/-40 Pa bzw. +/-60 Pa um maximal 15 % ändern. Bei Einzellüftungsanlagen mit gemeinsamer Abluftleitung ist eine Verringerung des Abluftvolumenstroms des untersten Geräts bei Betrieb aller Geräte um höchstens 10 % erlaubt. Damit soll sichergestellt werden, dass sich der Abluftvolumenstrom bei äußeren Windlasten, die auf die Gebäudehülle wirken, möglichst wenig ändert.

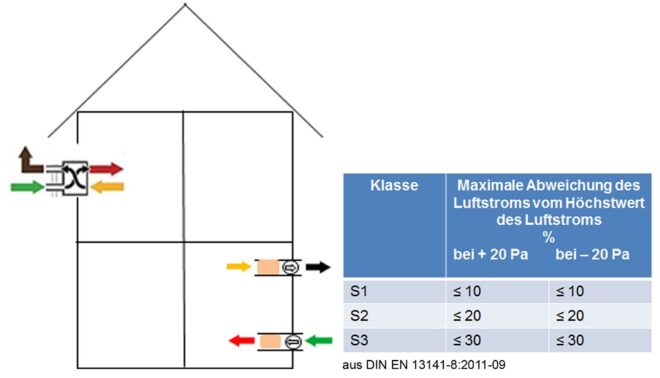

Ähnliche gesetzliche Vorgaben gibt es für die dezentrale Lüftung einzelner Räume oder für zentrale Wohnungslüftungsgeräte mit Wärmerückgewinnung (WRG). Bei dezentralen Systemen greift die DIN EN 13141-8. Hier sind die Geräte abhängig von der sich einstellenden Änderung des Volumenstroms bei einer Druckdifferenz von +/-20 Pa in drei Güteklassen unterteilt (Bild 2).

Bild 2: Vorgaben der DIN EN 13141-8 für dezentrale Lüftungssysteme mit WRG. (Foto: ebm-papst)

Bei zentralen Lüftungssystemen muss der Abluft-Volumenstrom gemäß der DIBT-Zulassung (Deutsches Institut für Bautechnik) stets höher sein als der Zuluft-Volumenstrom; der Abluftüberschuss darf aber maximal 10 % betragen. Zufriedenstellende Werte lassen sich hier nur erreichen, wenn der Volumenstrom der eingesetzten Ventilatoren in der Anwendung genau bestimmt und über eine Anpassung der Drehzahl bedarfsgerecht geregelt werden kann.

Methoden im Vergleich

Grundsätzlich gibt es verschiedenste physikalische Messverfahren, um einen Volumen- oder Massendurchfluss zu bestimmen; allerdings sind nicht alle für Gase und somit für Ventilatoren geeignet. Magnetisch-induktive Messverfahren oder solche, die auf der Corioliskraft basieren, scheiden beispielsweise aus, da sie entweder nur bei elektrisch leitfähigen Medien funktionieren bzw. die entstehenden Kräfte bei Gasen viel zu klein sind. Massendurchfluss-Messverfahren mit thermischen Sensoren eignen sich zwar prinzipiell für Ventilatoren, allerdings nur unter Laborbedingungen, da die dünnen Messdrähte sehr empfindlich sind.

Nicht alle Messverfahren die möglich sind, erweisen sich zwangsläufig als praktikabel.

Andere Messverfahren sind hochgenau und robust, aber relativ teuer in der Umsetzung und deshalb eher für Prüfstände geeignet. Bei einem Ultraschall-Durchflussmesser erfassen zwei versetzt angeordnete Detektoren die zur mittleren Fließgeschwindigkeit proportionale Laufzeitdifferenz zweier Ultraschallwellen (Bild 3 links).

Alternativ können Strömungsgeschwindigkeiten mit einem Flügelrad-Anemometer oder nach dem Vortex-Prinzip mit einem Wirbelgenerator erfasst werden (Bild 3 rechts). Bei einem Vortex-Generator wird die zur Strömungsgeschwindigkeit proportionale Ablösefrequenz der Wirbel detektiert. Beim Anemometer verhalten sich Drehzahl und Volumenstrom proportional.

Bild 3: Links: Geschwindigkeitsmessung mittels Ultraschall; rechts: Vortex-Wirbelgenerator. (Foto: ebm-papst)

Was ist praktikabel?

Was prinzipiell möglich ist, erweist sich nicht zwangsläufig als praktikabel. So sind Geschwindigkeitsmessungen in der Zu- oder Abströmung eines Ventilators zwar bei allen Ventilatortypen anwendbar und die relativ kleinen Sensoren verursachen keine relevanten Druckverluste. Wesentliche Hemmnisse ergeben sich in vielen Anwendungen aber durch die Zusatzkosten für die Sensoren, deren Installation sowie durch Alterungs- oder Verschmutzungseffekte.

Zudem erfordern „lokal“ – also an einer Stelle – gemessene Strömungsgeschwindigkeiten zur Bestimmung des Volumenstroms eine genaue Kenntnis der betriebspunkt- oder installationsabhängigen Geschwindigkeitsverteilung in der durchströmten Querschnittsfläche oder eine entsprechende gerätespezifische Kalibrierung.

Die Messgenauigkeit bei kleinen Volumenströmen wird bei Differenz- und Wirkdruck-Verfahren sehr stark reduziert.

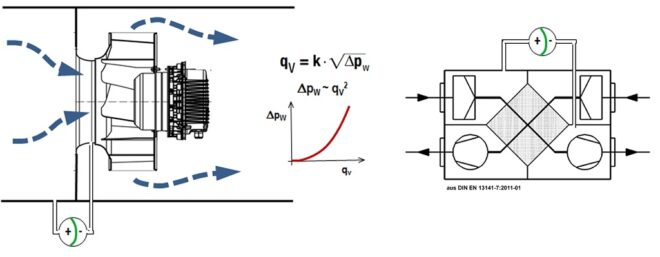

Demgegenüber findet man Volumenstromregelungen, die auf der Messung des Differenz- oder Wirkdrucks basieren, heute relativ häufig in RLT-Anlagen oder Lüftungsgeräten (Bild 4). Auch hier wird ein Sensor zur Druckmessung benötigt. Die Messstellen können jedoch in vielen Fällen so appliziert werden, dass keine rein lokale Geschwindigkeitsmessung erfolgt, sondern über das Drucksignal wenigstens annähernd eine „integrale“ Messung des Volumenstroms möglich ist.

Zudem entstehen in der Regel keine zusätzlichen Druckverluste und die Verfahren sind relativ unabhängig von der Zu- und Abströmung und vom Betriebspunkt. Größter Nachteil der Differenz- und Wirkdruck-Verfahren ist, dass die Messgenauigkeit bei kleinen Volumenströmen durch den quadratischen Zusammenhang zwischen Volumenstrom und Druck sehr stark reduziert wird. Dazu kommen anwendungsspezifische Schwierigkeiten: Nutzt man z. B. in einem Wohnungslüftungsgerät die Druckdifferenz über einen Wärmetauscher oder Filter, hängt das Messsignal stark von Verschmutzungen und Bypassströmen ab.

Bild 4: Links: Wirkdruckmessung an der Einlaufdüse eines Radialrades in einer RLT-Anlage; rechts: Differenzdruckmessung in einem Wohnungslüftungsgerät. (Foto: ebm-papst)

Sensorlos regeln

Besteht bei konstanter Drehzahl ein eindeutiger Zusammenhang zwischen Aufnahmeleistung und Volumenstrom, kann eine Betriebspunktbestimmung über die Messung des Motorstroms und der Drehzahl realisiert werden. Diese Kennlinien-Charakteristik findet man nur bei vorwärtsgekrümmten Radiallaufrädern. Bei elektronisch kommutierten Gebläsen spricht man in diesem Zusammenhang oft von „sensorloser“ Regelung, weil nur interne Motorgrößen verwendet werden und keine externen Druck- oder Geschwindigkeits-Sensoren erforderlich sind.

Verschiedene ebm-papst Gebläse nutzen zur Volumenkonstanz-Regelung eine auf der Elektronik integrierte sensorlose Regelung (Bild 5). Diese greift zur Betriebspunktbestimmung auf ein gebläse- und in manchen Fällen auch gerätespezifisches Kalibrierpolynom zurück. Der in erster Näherung kubische Zusammenhang zwischen Aufnahmeleistung und Luftleistung führt allerdings auch bei diesem Ansatz bei kleinen Luftleistungen zu stark ansteigenden Regelungenauigkeiten. Zudem bewirkt eine Änderung der Luftdichte einen Fehler bei der Volumenstrombestimmung.

Bild 5: Sensorlose Volumenkonstanz-Regelung eines vorwärtsgekrümmten ebm-papst Radialventilators. (Foto: ebm-papst)

Effiziente Lösung für rückwärtsgekrümmte Radialventilatoren

Bei rückwärtsgekrümmten Radialventilatoren ist aufgrund ihrer Kennliniencharakteristik eine sensorlose Volumenstrombestimmung nicht möglich. Für diese sehr effiziente Ventilatorbauart haben die Strömungsspezialisten von ebm-papst eine einbaufertige Plug & Play Lösung entwickelt: Ein im Ausblasstutzen des Spiralgehäuses positioniertes Flügelrad-Anemometer (Bild 6). Es erfasst kontinuierlich den tatsächlichen Volumenstrom ohne nennenswerte Druckverluste oder Zusatzgeräusche zu erzeugen.

Die Daten werden an die integrierte zentrale Steuerelektronik des Ventilators übermittelt. Diese passt die Drehzahl des EC-Motors dem gewünschten Sollwert an und regelt die Luftmenge des Gebläses unabhängig von Luftdichteeinflüssen auf den vorgegebenen Sollwert.

Da die Drehzahl des Flügelrad-Anemometers nicht mehr quadratisch, sondern nur noch linear vom Volumenstrom abhängt, und die Drehzahl des EC-Motors als zusätzliche interne Korrekturgröße verwendet wird, können auch bei kleinen Volumenströmen noch sehr hohe Regelgenauigkeiten erreicht werden. Zudem wird die Betriebspunktbestimmung durch die Erfassung des kompletten Volumenstroms kaum negativ von Einbaueffekten beeinflusst.

Bild 6: Volumenkonstanz-Regelung eines rückwärtsgekrümmten ebm-papst Radialventilators mit Flügelrad-Anemometer. (Foto: ebm-papst)

Mit dieser sehr robusten und vollständig integrierten Volumenkonstanz-Regelung lässt sich über den kompletten Regelbereich eine sehr genaue und effiziente Lösung realisieren. Für Wohnraumlüftungsgeräte bedeutet das z. B. ganzjährig ausgeglichene Zu- und Abluftströme. Zum einen lässt sich dadurch die unerwünschte Zufuhr kalter Außenluft vermeiden, zum anderen lässt sich damit verhindern, dass im Winter warme Raumluft über Undichtigkeiten durch die Gebäudehülle nach außen strömt, sich abkühlt und so in den Außenwänden Kondenswasser entsteht.

Dabei entstehen durch das zusätzliche Flügelrad weder Einbußen bei der Luftleistung noch störende Geräusche, sodass die Gesamtperformance des Ventilators unverändert bleibt. Auch Verschmutzungen sind kein Problem, wie Tests unter extremen Bedingungen mit Staub und erhöhter Luftfeuchtigkeit bewiesen haben.

Schreiben Sie einen Kommentar