Permanenterregte Elektromotoren sind funktionsbedingt auf Dauermagnete angewiesen. Besonders starke Magnete lassen sich im Sinterverfahren aus Mischungen mit Seltenen Erden herstellen, wie beispielsweise Samarium-Cobalt oder Neodym-Eisen-Bor. Nach der künstlichen Verknappung bei diesen Materialien und den daraus resultierenden drastischen Preisanstiegen fallen aktuell die Preise wieder. Da China aber nach wie vor einen großen Teil der Angebotsmenge kontrolliert, ist auch weiterhin mit extremen Preisschwankungen zu rechnen und die Verfügbarkeit ist ebenfalls nicht garantiert.

Für die Hersteller von Elektromotoren werden auch zukünftig die Kosten für Seltene-Erden-Magnete nur schwer kalkulierbar sein. Permanenterregte Elektromotoren, die besonders energieeffizient arbeiten, gelten deshalb in Anwenderkreisen oft als teuer. Nicht zwangsläufig ist aber jeder Elektroantrieb, der mit hohen Wirkungsgraden arbeitet, auch wirklich auf die starken Seltene-Erden-Magnete angewiesen. EC-Motoren in Außenläuferbauweise beispielsweise, die in energiesparenden Ventilatoren eingesetzt sind, kommen mit „einfachen“ und preisgünstigen und vor allem auch problemlos verfügbaren Ferriten aus und das bei Wirkungsgraden von teilweise über 90 %.

Was ist ein EC-Motor?

Da in der Antriebstechnik die Begriffe nicht unbedingt immer eindeutig und klar definiert gebraucht werden, ist es sinnvoll, zunächst einmal zu klären, von welchen Motoren im Zusammenhang mit der Seltenen-Erden-Diskussion eigentlich die Rede ist. Ob bürstenloser Gleichstromantrieb (BLDC-Motor), BLPM-Motor oder EC-Motor, gemeint ist immer ein permanenterregter Synchronmotor, der mit einer Leistungselektronik – netzgespeist oder mit DC-Versorgung – betrieben wird. Die sogenannten BLDC / BLPM-Motoren werden in der Regel mit rechteckförmigen Strömen betrieben (Blockkommutierung).

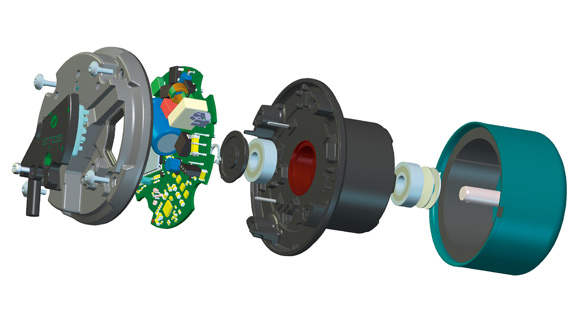

Die EC-Motoren können sowohl mit rechteckförmigen Strömen als auch mit sinusförmigen betrieben werden (Sinuskommutierung). Dadurch wird eine deutliche Geräuschverbesserung im Vergleich zu rechteckförmigen Strömen erreicht. Die Ausführung mit sinusförmigen Strömen entspricht dem klassischen Synchronmotor. Die prinzipielle Funktionsweise des EC-Motors ist einfach zu verstehen (Bild 1):

Bild 1: Explosionsmodell eines permanenterregten Synchronmotors, auch bürstenloser Gleichstrommotor oder EC-Motor genannt.

Der mit Permanentmagneten bestückte Rotor dreht sich synchron mit dem Drehfeld des Stators. Im Unterschied zum netzgespeisten Asynchronmotor ist die Rotordrehzahl dabei nicht automatisch an die Frequenz der Versorgungsspannung gekoppelt, sondern sie wird durch die sogenannte Kommutierungselektronik vorgegeben. Der Betrieb des EC-Motors erfordert deshalb immer eine zusätzliche Elektronik. Diese bestimmt die Winkelgeschwindigkeit des Statordrehfeldes, mit dem sich der Rotor synchron mitdreht.

Die Zusammenhänge zwischen Spannung und Drehzahl sowie Strom und Drehmoment sind weitgehend linear. Dadurch verhält sich der Motor in seiner Drehmoment-Drehzahlcharakteristik wie ein Gleichstromnebenschlussmotor. Zur Erfassung der Rotorlage sind entweder Rotorlagesensoren im Motor integriert oder die Kommutierungselektronik ermittelt die Rotorlage sensorlos über die Betriebsgrößen Polradspannung bzw. Motorströme. Die Leerlaufdrehzahl ist von der angelegten Spannung und der Windungszahl der Statorwicklung abhängig. So lassen sich in den durch die physikalischen Größen (z. B. Leistung, Drehmoment, Temperatur… ) festgelegten Grenzen nahezu beliebige Betriebsdrehzahlen schlupffrei (synchron mit dem Statordrehfeld) realisieren, die im Gegensatz zum netzgespeisten Asynchronmotor auch oberhalb der Netzfrequenz liegen können.

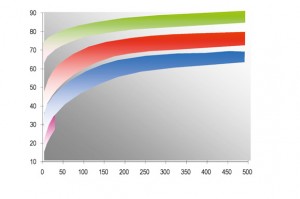

Wird beispielsweise ein Lüfter mit einem EC-Motor betrieben, kann die Drehzahl immer bedarfsgerecht an die Anforderungen der lüftungstechnischen Anlage oder des Prozesses angepasst werden. Somit lässt sich im Teillastbetrieb der Energieverbrauch deutlich reduzieren, weil sich die benötigte Leistung eines Lüfters in der 3.Potenz der Drehzahl ändert. Außerdem weisen die EC-Motoren sowohl im Teillastbetrieb als auch bei Volllast einen deutlich höheren Wirkungsgrad (Bild 2) auf als netzgespeiste AC-Motoren , und das bei meist kleinerer Baugröße. Der Grund dafür ist, dass bei den EC-Motoren kein Magnetisierungsstrom benötigt wird, die Stromwärmeverluste des Rotors wegfallen und die Möglichkeit besteht, eine spezielle Wicklungsanordnung mit geringem Wickelkopfanteil (Einzelzahnwicklung / Zahnspulenwicklung) zu realisieren. Auch wenn die Seltene-Erden-Magnet-Diskussion diese Motoren belastet, sind sie einfach in Punkto Energieeffizienz die beste Wahl.

Dynamikanforderungen bestimmen die Wahl der Magnete

Nicht zwangsläufig ist man bei EC-Motoren auf die starken Seltene-Erden-Magnete angewiesen. Denn ihre hohe magnetische Güte ist eigentlich nur bei hochdynamischen Servoantrieben vonnöten, wie sie z. B. in der Robotik eingesetzt sind. Hier sind zum einen kompakte Abmessungen gefordert, zum anderen ist aber auch eine möglichst geringe Rotormasse erforderlich, um das Trägheitsmoment zu minimieren. Diese Anforderungen sind nur mit hochremanenten und hochkoerzitiven Seltenenen-Erden-Magneten realisierbar. Hersteller solcher Servoantriebe konzentrieren sich deshalb heute vor allem darauf, durch vielschichtige Optimierungen die benötigte Magnetmasse bzw. -höhe zu reduzieren und haben hier schon recht beachtliche Einsparungen erreicht. Der Motoren- und Ventilatorenspezialist ebm-papst Mulfingen ist bei seinen mit energieeffizienten GreenTech EC-Motoren ausgestatteten Ventilatoren von dieser Problematik überhaupt nicht betroffen. Diese Antriebe kommen trotz ihrer hohen Wirkungsgrade ohne Seltene-Erden-Magnete aus. Den Schlüssel dazu liefert das Außenläuferprinzip.

Der Rotor liegt außen

Bild 3: Schnittmodell Radialventilator mit Außenläufermotor – der Rotor dreht sich nicht im, sondern um den Stator.

Hier befindet sich der ruhende Teil des Motors, der Stator, im Innern und ist vom bewegten Teil, dem Rotor oder Läufer, umschlossen (Bild 3). Der außen angeordnete Rotor dreht sich um den innenliegenden Stator. Allein durch diese Anordnung bedingt kann mit dem Außenläufer ein höheres Drehmoment (Magnetvolumen, Luftspaltfläche, Radius) erreicht werden als bei einem Innenläufer mit gleicher Paketlänge, mit gleichem Magnetsystem und gleicher Magnetdicke (reduziertes Magnetvolumen, reduzierte Luftspaltfläche, kleinerer Radius).

Durch geschickte Nutzung der Freiheitsgrade im Ventilator- und Lüfterbereich können mit dem Außenläufermotor bei Verwendung von Hartferriten Drehmomente und Wirkungsgrade erzielt werden, die der Innenläufer mit eingeschränkten Freiheitsgraden (Volumen, Masse) nur mit Seltenen-Erden-Magneten erreichen kann. Im Gegensatz zu Servoantrieben ist ja bei Ventilatoren keine hohe Dynamik gefragt, sondern ganz im Gegenteil, ein gewisses Trägheitsmoment ist für ein ruhiges Anlauf- und Beschleunigungsverhalten der Ventilatoren durchaus erwünscht.

So kann ohne Weiteres auf Seltene-Erden-Magnete verzichtet und Ferrite eingesetzt werden, die nicht nur deutlich preiswerter, sondern aufgrund der Verfügbarkeit stabile Marktpreise besitzen. Der Motoraufbau als Außenläufer ist für Ventilatoren auch in anderer Hinsicht vorteilhaft. So können die Axialflügel oder Radialräder am drehenden Rotor, also direkt am „Gehäuse“ des Motors befestigt werden (Bild 4).

Kompakte Abmessungen vor allem in axialer Richtung sind die Folge und die Kühlung vereinfacht sich, da der Motor durch die vom Ventilator geförderte Luft gleich mit gekühlt wird. Die Ausführung in Sinuskommutierung sorgt zudem für einen besonders geräuscharmen Betrieb. Die energieeffizienten GreenTech EC-Ventilatoren sind damit völlig unabhängig von der Marktentwicklung der Seltene-Erden-Magnete.

Ich bin ganz und gar begeistert wie anschaulich das hier erklärt wird. Nach einem so informativen Text habe ich (im Zusammenhang mit Lastenfahrrädern und Windenergieanlagen) wochenlang erfolglos gesucht. Sie haben meinen aufrichtigen, vorzüglichen Dank.