Quark, Joghurt und Dressings säumen Joachim Müllers Weg. Er geht durch das Hochregallager der Elsdorfer Molkerei und Feinkost GmbH 70 Kilometer südwestlich von Hamburg. In dem 2011 gebauten Gebäude lagern die fertigen Milchprodukte des Unternehmens auf bis zu 4.500 Paletten bei konstanten fünf Grad Celsius. Müller arbeitet dort als technischer Leiter. „Wir lagern hier verderbliche Ware. Die Betriebssicherheit spielt für uns darum eine große Rolle. Das Lager muss immer auf Temperatur gehalten werden und es darf nicht zu größeren Ausfällen kommen“, betont er.

Geht da noch was?

Die bisherige Lüftungsanlage erfüllte diese Aufgabe zuverlässig. Vier große, direkt angetriebene Ventilatoren erzeugten jeweils einen Volumenstrom von 62.500 Kubikmetern pro Stunde bei einer Leistungsaufnahme von 23 Kilowatt. Damit war die 1.000 Quadratmeter große Halle stets wohltemperiert. Doch Anfang des Jahres stand die Energiemanagementzertifizierung nach DIN EN ISO 50001 an. Das Energieteam von Elsdorfer ist ständig auf der Suche nach Einsparpotenzial und blieb an der Lüftungsanlage hängen.

„Die Anlage ist natürlich ein großer Verbraucher, denn sie läuft das ganze Jahr durch. Die Ventilatoren arbeiten 24 Stunden am Tag, sieben Tage die Woche“, sagt Müller. Dennoch waren die Beteiligten zunächst skeptisch, ob ein Austausch wirklich die gewünschte Energieeinsparung bringen würde. „Die Anlage war ja gerade einmal neun Jahre alt, wir konnten uns beim besten Willen nicht vorstellen, dass sich in diesem Zeitraum technologisch so viel getan hat“, erklärt der technische Leiter.

Aus eins mach vier

Doch das Unternehmen wagte den Versuch. Nach der Beratung durch Dieter Hildebrandt von der Breuell & Hilgenfeldt GmbH fiel die Entscheidung, zunächst einen der vier Ventilatoren zu tauschen. Müller erinnert sich: „Wir wollten im ersten Schritt schauen, ob wir die erhofften Energieeinsparungen tatsächlich generieren können. Aus Betriebssicherheitsgründen können wir sowieso immer nur ein Lüftungselement umbauen, denn das Hochregallager muss ja weiterhin gekühlt sein.“ Mit Blick auf Ausfallsicherheit, Erhöhung der Luftleistung und Senkung des Geräuschpegels erarbeiteten Hildebrandt und sein Team ein Konzept mit einem FanGrid. Im Fall der Elsdorfer Molkerei sollten vier RadiPac EC-Radialventilatoren den ersten der vier Großventilatoren ersetzen.

Dafür musste zunächst großes Gerät aufgefahren werden. Hildebrandt berichtet: „Wir rückten den alten Großventilatoren, die außerhalb des Lagers in Technikcontainern untergebracht waren, mit einem 110-Tonnen-Autokran von 40 Meter Länge zu Leibe.“ Im Vergleich dazu gestaltete sich der Einbau der FanGrids wesentlich einfacher. Zwei Installateure brachten die handlichen Ventilatorenwürfel in den Container und verschraubten sie zu einer Wand. Per Plug-and-Play waren sie schnell angeschlossen. Ein klarer Vorteil. Nach fünf Tagen Aus- und Einbau nahm das FanGrid mit einer Leistungsaufnahme von 17,8 Kilowatt, einem Volumenstrom von maximal 75.000 Kubikmetern pro Stunde und einem maximalen Druckaufbau von 900 Pascal seinen Dienst auf.

„Da vier Ventilatoren in einer Einheit zusammenarbeiten, haben wir die Betriebssicherheit verbessert. Fällt einer aus, übernehmen die drei anderen und halten die Luftmenge konstant.“ Joachim Müller, Technischer Leiter Elsdorfer Molkerei und Feinkost GmbH

Praxistest bestanden

Drei Monate lief die erste Ventilatorwand, dann stand für Joachim Müller und sein Team fest: Das rechnet sich. Rund 10.000 Euro Energiekosten sparte Elsdorfer allein durch den Austausch des ersten Ventilators. „Dass wir dadurch den Energieverbrauch so stark senken, hat uns ehrlich gesagt überrascht. Damit hätten wir nicht gerechnet“, sagt Müller.

Pluspunkte sammelte das FanGrid auch jenseits der Energiekosten. „Da nun vier Ventilatoren in einer Einheit zusammenarbeiten, erhöht sich Betriebssicherheit. Fällt einer aus, spielt das durch die redundante Auslegung keine Rolle — die anderen drei übernehmen und halten die Luftmenge dadurch konstant“, erläutert Müller. Für ein Lager mit Paletten voll verderblicher Ware ist das der zentrale Punkt.

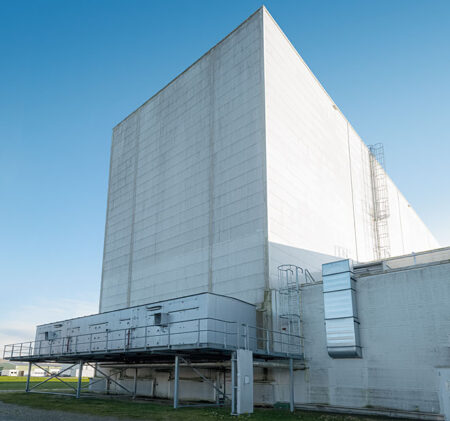

Für ein Lager mit Paletten voll verderblicher Ware ist Betriebssicherheit ein zentraler Punkt. (Foto: Jan Hosan | Fotogloria)

Vorteile sieht er auch bei Reparaturen an der Lüftungsanlage. Die müssten nicht auf die Schnelle gemacht, sondern könnten in Ruhe erledigt werden. Positiver Nebeneffekt ist zudem eine geringere Schalllast. Die hat sich durch den Austausch um rund zwölf dB(A) reduziert. „Wir sind hier in einem Mischgebiet angesiedelt. Da spielt die Geräuschemission ebenfalls eine Rolle“, betont Müller. „Und da das Projekt reibungslos und unkompliziert über die Bühne ging, waren wir uns einig, dass wir auch die anderen drei Lüftungseinheiten durch FanGrids ersetzen.“

Seit Mai 2020 sind die vier Ventilatorenwände aus insgesamt 16 RadiPac EC-Radialventilatoren nun in Betrieb und kühlen Joghurt, Quark & Co. bedarfsgerecht. Während die alten Ventilatoren bei 78 Prozent Leistung liefen, schaffen die FanGrids denselben Volumenstrom mit 50 Prozent. Elsdorfer spart damit gleich doppelt: jährlich rund 47.000 Euro Energiekosten und 100 Tonnen CO2-Emissionen.

Schreiben Sie einen Kommentar