Durch die Zwangsumwälzung der Luft kann die Effizienz der Wärmetauscher gesteigert werden bzw. wird es möglich spezielle kompakte Wärmetauscher einzusetzen, die alleine durch natürliche Konvektion nicht betrieben werden können. Des Weiteren kann durch die gezielte Verteilung kalter Luft die Temperaturverteilung im Gerät eingestellt und so optimale Lagerbedingungen bezüglich Temperatur und Feuchte geschaffen werden. Weiterhin kann durch die Zwangsbelüftung des Innenraums das Niederschlagen von Luftfeuchte an Ausstattungsteilen und Lagergut vermieden werden.

Hohe Geräteeffizienz bei minimalem Stromverbrauch

Um eine möglichst hohe Geräteeffizienz und damit einen minimalen Stromverbrauch zu erhalten, muss jede Komponente optimiert und besonderes Augenmerk auf das Zusammenspiel der einzelnen Komponenten gelegt werden. Bei Lüftern, die sich im zu kühlenden Innenraum befinden, wird nicht nur Energie aufgewendet, um ihn anzutreiben, sondern die dabei entstehende Motorwärme muss ebenfalls in die Gesamtkühlbilanz mit einbezogen werden. Als dritter entscheidender Designparameter gilt es bei Haushaltsgeräten die Geräuschemissionen so niedrig wie möglich zu halten, denn das Geräusch stellt einen wichtigen Qualitätsfaktor dar.

Aus diesen Rahmenbedingungen lassen sich Designvorgaben für den Ventilator ableiten. Im beschriebenen Fall führten die Anforderungen zur Neuentwicklung eines Radiallüfters, der mit einer Aufnahmeleistung von etwa einem Watt einen Spitzenwirkungsgrad von 22 % erreicht. Die aerodynamischen Komponenten wurden speziell für die Anwendung ausgelegt und optimiert. Lüfterrad und Schneckengehäuse wurden gemeinsam ausgelegt, um so bereits in der Designphase ein optimales Zusammenwirken der Einzelkomponenten zu gewährleisten.

Dabei wurde großer Wert auf eine kleine Umfangsgeschwindigkeit des Lüfterrades gelegt, was geringe Geräuschemissionen zur Folge hat. Passend zur aerodynamischen und aeroakustischen Auslegung wurde ein besonders körperschallarmer Motor auf die benötigten Drehzahlen und Drehmomente hin ausgelegt und abgestimmt.

Das Design der aerodynamischen Komponenten wurde vollständig mit modernen dreidimensionalen Strömungsberechnungsmethoden (CFD) durchgeführt. Diese kamen kältegeräteseitig bereits in einem sehr frühen Entwicklungsstadium bei der Definition der Anforderungen an den Ventilator zum Einsatz. Ergänzend wurden im Zuge der Entwicklung die Rückwirkungen des Lüfters auf das Geräteverhalten anhand von Simulationen bewertet. Es werden hierbei die inkompressiblen reibungsbehafteten Navier-Stokes Gleichungen für eine gegebene Lüftergeometrie gelöst.

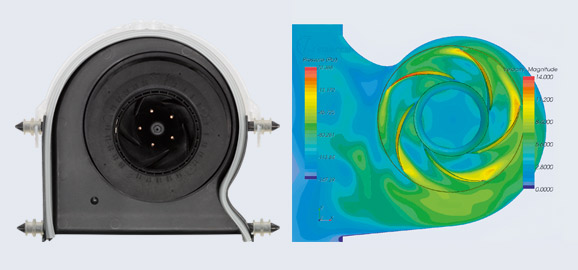

Bild 1: Ausgeführter Lüfter und CFD Modell. Die Drehrichtung im Modell ist gegensinnig zum ausgeführten Lüfter und der minimale Abstand zwischen Laufrad und Gehäuse wurde zugunsten der Geräuschemissionen vergrössert. Am Lüftereinlauf befinden sich Taschen zur Aufnahme von Wuchtgewichten, um einen vibrationsarmen Lauf zu garantieren.

Die Geometrie, das heißt die Gestaltung von Schaufeln, Strömungsquerschnitt und Gehäusegeometrie, werden solange verändert, bis sich die Strömung möglichst verlustfrei und geräuscharm durch den Lüfter bewegt. Nähere Details des Auslegungsprozesses sowie die Beschreibung der verwendeten experimentellen Einrichtungen finden sich in Schmitz, et. al., Design and Test of a Small High-Performance Diagonal Fan, Proc. IGTI 2011, Vancouver.

Rapid-Prototyping

Im nächsten Entwicklungsschritt werden die Komponenten des Lüfters im Rapid-Prototyping Verfahren aufgebaut, der Motor integriert und die gesamte Einheit hinsichtlich Luftleistung und Akustik vermessen. Der Betriebspunkt des Lüfters liegt im Bereich zwischen 30-40 m3/h. In diesem Bereich entspricht der Druckaufbau des Lüfters dem Systemwiderstand von 15-25 Pa. Der Lüfter erreicht einen Gesamtwirkungsgrad von ca. 20 %. Das heißt, dass ein Fünftel der elektrischen Energie umgesetzt wird in Strömungsenergie. Für einen Lüfter dieser Größen- und Leistungsklasse ist das ein sehr guter Wert, speziell wenn man bedenkt, welche Kompromisse eingegangen werden müssen.

Um hohe Wirkungsgrade zu erreichen, sollten die Spalte zwischen rotierenden und stehenden Komponenten möglichst klein gehalten werden. Bei zu kleinen Spalten besteht aber bei Kältegeräten die Gefahr des Festfrierens, weshalb Mindestmasse eingehalten werden müssen. Je kleiner der Abstand zwischen Gehäusezunge und Laufrad ist, desto deutlicher werden die aeroakustischen Interaktionen beider Komponenten hörbar. Diese gegensätzlichen Anforderungen bedingen Kompromisse, die im Falle einer guten Akustik experimentell mit Hilfe mehrerer Muster gefunden wurden.

Schreiben Sie einen Kommentar