Die heute allgemein angewendete Lebensdauerberechnung bei Lüftern beruht auf der Annahme statistischer Durchschnittswerte. Dazu gibt es verschiedene Berechnungsformeln und unterschiedliche Bewertungskriterien für Belastungen wie Temperatur, Drehzahlniveau oder Staub und Feuchtigkeit. Diese Vorgehensweise kann bei stark von der Norm abweichenden Einsatzbedingungen keine aussagekräftigen Werte für die tatsächliche Lebensdauer des einzelnen Lüfters vor Ort machen.

Um auch hier eine zuverlässigere Aussage über das wirkliche Poential der Lebensdauer zu erreichen, müssen neben allgemeinen Laborwerten auch die tatsächlichen Belastungen vor Ort während des Betriebs gemessen, summiert und in die Berechnung mit einbezogen werden. Ein neues Diagnosetool für Lüfter sammelt dazu die relevanten Daten und berechnet die individuelle Restlebensdauer unter tatsächlichen Betriebsbedingungen. So werden Betrieb und Wartung schwer erreichbarer Lüfter entscheidend verbessert, die Zuverlässigkeit der Gesamtanlage steigt.

Statistische Aussagen sind nur so gut, wie es die angenommenen Eingangsdaten zulassen. Selbst das beste Berechnungsprogramm kann unter falschen Annahmen keine realitätsnahe Aussage über die Lebensdauer eines Produktes liefern. Gerade bei Lüftern für exponierte Anwendungen im Sicherheitsbereich oder bei Anlagen, die nur schwer zugänglich sind, wie beispielsweise Mobilfunkstationen auf Bergen, ist jedoch eine möglichst exakt bestimmbare (Rest-)Lebensdauer wichtig für die Betreiber.

Ideal ist daher, wenn die tatsächliche Belastung des individuellen Lüfters an seinem Einsatzort in die Berechnung mit einfließt. Geschieht dies direkt im Lüfter und kann dieser bei Überschreiten einer einstellbaren Sicherheitsschwelle ein Alarmsignal entsprechend ausgeben, so verbessert das die Zuverlässigkeit der gesamten Anlage. Deshalb sind keine vorbeugenden, kostenintensiven Austauschaktionen nötig; das spart Zeit, Geld und Personal.

Bisherige Bewertungsmethode

Bild 1: Im Dauerlaufraum – mit Hilfe der Klimakammer werden die Daten für die herkömmliche Lebensdauerberechnung gewonnen.

Bisherige, konservative Lebensdauer-Katalogangaben beziehen sich auf einen angenommenen, mittleren Arbeitspunkt; z. B. Lebensdauer L10 von 70.000 Stunden bei 40°C Umgebungstemperatur und 3.600 Umdrehungen pro Minute. Sie sind daher eher ein Richtwert für die Praxisbewertung, da sich im Einsatz Temperatur und Drehzahl im Tagesverlauf, über die Jahreszeit ständig ändern und damit die Lebensdauer beeinflussen. Hinzu kommen unvorhersehbare Faktoren wie Staub oder Feuchtigkeit, die nur in speziellen Fällen im Labor berücksichtigt werden.

In der Regel beruhen aktuelle Lebensdauerbewertungen auf Laborversuchen bei definierten Standardbedingungen für Temperatur und Drehzahl (Bild 1). Aus theoretischen Betrachtungen zur Statistik und Versuchen wird auf die mittlere Lebensdauer der gesamten Produktion geschlossen. Um kürzere Testzeiten zu erreichen, wird zudem oft die Temperaturbelastung unrealistisch hoch angesetzt, um eine schnellere Alterung der Komponenten zu erreichen. Wechselnde Betriebsbedingungen, die in der Praxis immer auftreten, werden bei diesem Vorgehen nicht betrachtet.

Um statistische Aussagen zu machen, genügt es bei Lüftern die Lebensdauer der Lagerung des Rotors zu betrachten. Ausfälle der Elektronik oder der Motorwicklung sind signifikant kleiner und können im Normalfall vernachlässigt werden. Auf dieser Grundlage entwickelte ebm-papst ein im Lüfter implementiertes Diagnosetool, das die individuelle Lebensdauer des Lüfters unter Berücksichtigung der jeweiligen Umgebungs- und Betriebsbedingungen bestimmt. So können die bisherigen Grenzen der Betriebsstatistik durch exakte Datengrundlage und neueste Rechenverfahren völlig neu definiert werden.

Neue Vorgehensweise

Die neue Lebensdauervorhersage berücksichtigt die individuelle Historie des Lüfters im jeweiligen Betrieb und kann so Aussagen über eine zu erwartende Restlebensdauer unter den Anwendungsbedingungen im Einzelfall geben. Wechselnde Temperaturen (Tag/Nacht Zyklen oder jahreszeitliche Schwankungen) werden ebenso wie die angenommene Staubbelastung vor Ort und die tatsächliche Drehzahl mit einbezogen. Aus diesen Daten berechnet die im Lüfter integrierte Elektronik die Lebensdauer (Bild 2). Die neue Frühausfallerkennung ist besonders für Anwender gedacht, die den Lüfter nur unter hohen Kosten bzw. zu bestimmten Zeiten austauschen können (z. B. abgelegene Messstationen, Funkbojen). Mit den neuen Optionen lassen sich die Austauschintervalle rechtzeitig planen bzw. den individuellen Anforderungen gemäß anpassen. Lüfter brauchen nicht mehr „vorbeugend“ getauscht werden, das senkt Investitions- und Wartungskosten und erhöht die Betriebssicherheit.

In der Praxis

Statt mit vorgegebenen Werten arbeitet das neue System mit laufend aktualisierten Daten, wie z. B. Betriebsdrehzahl, Umgebungstemperatur und Stillstandszeiten. Grunddaten wie Ausführung der Lagerung (Kugel oder Gleitlager), die Art der Lager-Schmierung und des eingesetzten Fetts und andere Umweltbedingungen werden vorgegeben. Damit können Lebensdauerreserven genutzt werden, da die aktuelle Prognose immer die gesamte Historie des Lüfters berücksichtigt. Das Diagnose-System beruht auf empirischen Korrelationen aus der Praxis und jahrzehntelangen Dauerlaufversuchen unter verschiedenen Bedingungen. Kundenspezifische Ausgabeformen wie L5 z. B. anstelle L10 können berücksichtigt werden.

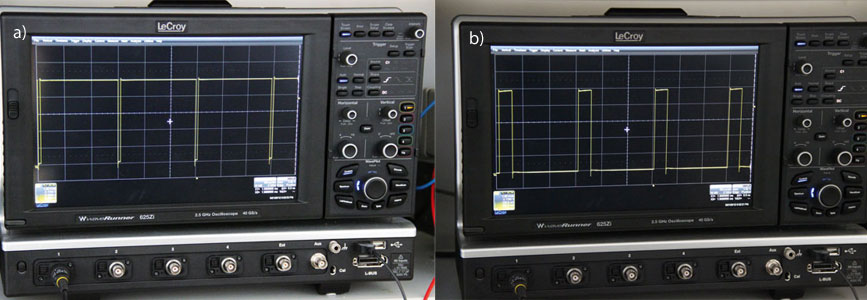

Bild 3a und b: Die Restlebensdauer kann digital per PWM-Signal a) high, b) low oder über ein zusätzliches RC-Glied auch analog ausgegeben werden.

Der Ausgang ist wahlweise über die Alarmlitze oder eine zusätzliche Leitung herausgeführt und kann digital abgerufen werden. Die Restlebensdauer kann auch analog über ein PWM-Signal an einem RC-Glied ausgegeben werden. So kann das Produkt annähernd bis zu seinem tatsächlichen Lebensende ohne Einbußen der Zuverlässigkeit genutzt werden. Das spart Ressourcen, erhöht die Wertschöpfung und senkt Ersatzbeschaffungs- und Wartungskosten (Bild 3a, b).

Lebensdauer oder Zuverlässigkeit

Zwei gerne verwendete und ebenso leicht verwechselbare Begriffe sind Lebensdauer und Zuverlässigkeit.

Die Lebensdauer, oft mit L10 abgekürzt, gibt den Zeitraum in Stunden an, in dem bis zu 10 Prozent der Geräte ausgefallen sind. Ein L10-Wert von 100.000 Stunden bedeutet, dass 90 % der getesteten Geräte diese Laufzeit erreicht haben.

Die Zuverlässigkeit hingegen wird mit dem MTBF-Wert (Mean Time Between Failure) angegeben. Da Lüfter in der Regel nicht repariert werden können, wäre eigentlich die Bezeichnung MTTF (Mean Time To Failure) richtiger. Trotzdem hat sich im normalen Gebrauch der Ausdruck MTBF durchgesetzt. Aussagen über MTBF-Werte sind nur während der geplanten Geltungsdauer (z. B. Brauchbarkeitsdauer) gültig. Danach kann die Ausfallrate aufgrund von Abnutzungserscheinungen deutlich ansteigen. Ein MTBF-Wert von 1.000.000 h (mehr als 110 Jahre) bedeutet, dass wenn 1.000 Geräte gleichzeitig laufen, alle tausend Stunden also gut alle 42 Tage eines davon ausfällt (1.000 h * 1.000 = 1.000.000 h).

Schreiben Sie einen Kommentar