Dabei stellen Reinräume an ihre lufttechnischen Systeme spezielle Anforderungen. So kommt es auf ausreichenden Luftdurchsatz und Druck, exakte Temperatur- und Feuchteregelung sowie eine immer gleichbleibende Luftreinheit durch Filterung von selbst kleinsten Verunreinigungen an. Für die Deckenmontage ausgelegte Filter-Fan-Units (FFU) kombinieren Filtertechnik und Ventilatoren der neuesten Generation und ermöglichen es so, diese Anforderungen optimal zu erfüllen.

2.330m³/h

geförderte Luftmenge

60%

erreichter Wirkungsgrad

6–7dB

geringere Lautstärke

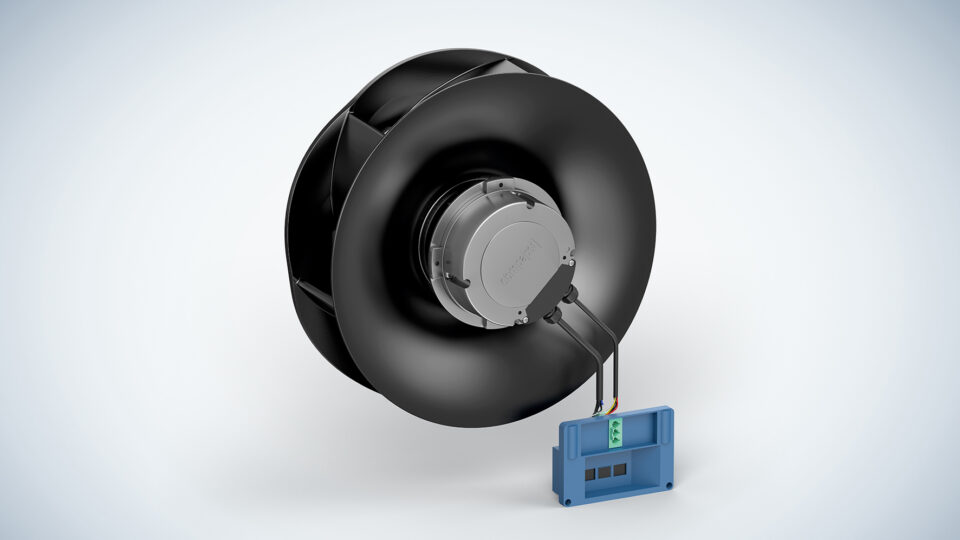

Als „Herzstück“ der FFU spielen Ventilatoren eine wichtige Rolle in der Reinraumtechnik. Die RadiPac EC-Radialventilatoren der neuesten Generation von ebm-papst sind deshalb speziell für diesen Anwendungsbereich konzipiert. Sie liefern nicht nur die für die unterschiedlichen FFU-Baugrößen üblichen Luftmengen bis 2.330 m³/h mit ausreichend Druckreserven für den Umluftbetrieb in Reinräumen, sondern haben – dank EC-Technologie und den RadiPac Laufrädern der neuesten Generation – obendrein einen Wirkungsgrad von über 60 Prozent. Im Vergleich zum bisherigen Marktstandard bedeutet dies eine um 10 % geringere Leistungsaufnahme. Zudem arbeiten sie um 6 bis 7 dB leiser, verglichen mit dem handelsüblichen Standard und genügen so problemlos den strengen Lärmschutzbedingungen für die Produktion in Reinräumen.

(Bild | ebm-papst)

Aerodynamisch optimiertes Laufrad

Für diese Optimierung spielt das nach neuesten strömungstechnischen Erkenntnissen entwickelte Laufrad mit seinen fünf geometrisch anspruchsvoll gestalteten Laufradschaufeln eine wichtige Rolle. Diese Schaufelgeometrie reduziert die Strömungsverluste drastisch. Auch die Einströmdüse wurde für ein perfektes Zusammenspiel mit dem neuen Laufrad ausgelegt. Die durchdachte Laufradgeometrie reduziert aber nicht nur Strömungsverluste, sondern auch die Geräuschentwicklung.

EC-Motoren: stärker, flexibler und noch kompakter

Treibende Kraft der neuen RadiPac Radialventilatoren sind hocheffiziente EC‑Motoren im Leistungsbereich von 170 bis 500 W. Der Systemeffizienz verpflichtet, ist das Antriebssystem aus Motor und integrierter Leistungselektronik an jeden Ventilator individuell angepasst und für den jeweiligen Arbeitsbereich optimiert. Gestaltung und Funktionalität wurden ebenfalls auf die neueste Generation aktualisiert und um eine mit DCI-Adressierung erweiterte MODBUS-Schnittstelle ergänzt. Ein integrierter Resonanzsensor kann künftig ebenfalls optional angeboten werden. Dieser Resonanzsensor misst Schwingungen sowie Vibrationen in Echtzeit und kann so z. B. Unwucht durch Verschmutzung erkennen und dann eine Meldung absetzen, bevor der Ventilator Schaden nimmt.

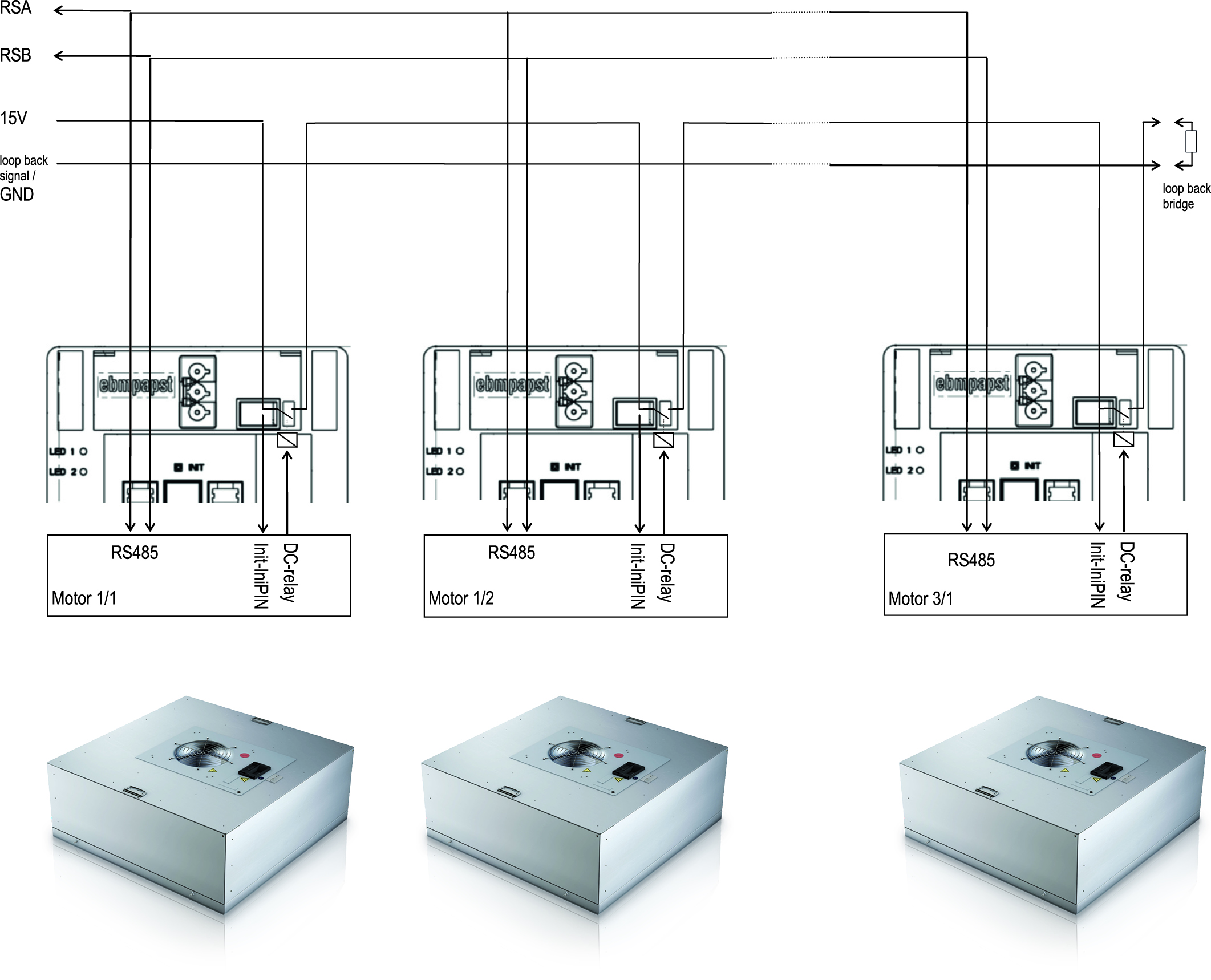

Schnelle Inbetriebnahme – MODBUS-RTU mit Autoadressierung

Die Luftversorgung im Reinraum ist meist keine Stand-alone-Lösung, sondern in die gesamte Automatisierung und deren SPS- und SCADA-Systeme eingebunden. Genauso wie alle anderen Sensor- und Aktor-Informationen müssen deshalb auch die Ventilatoren der FFUs in den Systemverbund integriert werden und ihre Zustandsinformationen den Steuerungen und Visualisierungssystemen zur Verfügung stellen. Die Erstinbetriebnahme einer Reinraumanlage ist mit hohem zeitlichem Aufwand und Kosten verbunden. Nach Anwenderaussagen beträgt die Zeit für die manuelle Anbindung eines FFU-Datenpunktes ca. fünf bis zehn Minuten. Je mehr Ventilatoren im Einsatz sind, desto eher lohnt es sich, hier Einsparpotentiale zu nutzen. Im ersten Schritt hilft bereits ein weiteres Zubehörteil: Anschluss-Steckerplatten für die Bus- und Energieverteilung, mit der sich pro Kanal bis zu 64 Ventilatoren in Serie schalten lassen. Zusätzlich gibt es die neuen RadiPac-Ventilatoren nicht nur mit digitaler ebmBus oder MODBUS-RTU-Schnittstelle, sondern auch mit Autoadressierung, wodurch sich die Inbetriebnahmekosten deutlich reduzieren lassen.

Ein Master-Slave-basierter Bus benötigt immer eindeutige Slave-Adressen. Die Ventilatoren werden normalerweise mit einer werksseitig voreingestellten Adresse ausgeliefert, die immer gleich ist (beispielsweise Slave-ID = 1). Daher müssen die Adressen bei der Inbetriebnahme für den Betrieb im Netzwerkverbund mit einer eindeutigen Adresse versehen werden, vorzugsweise in der Reihenfolge der Modbus-Verkabelung. Dieser zeitintensive Vorgang ist jetzt durch die sogenannte DCI-Adressierung (Daisy-Chain-Interface) automatisiert, was die Zeit für die Inbetriebnahme deutlich verkürzt.

DCI-Adressierung am Beispiel MODBUS/DCI – So geht‘s

Ein mit DCI ausgestatteter Ventilator wird durch ein Hardwaresignal (15 V / 24 VDC) über einen „Init-Pin“ am RJ45-Netzwerk-Stecker adressiert und damit vorübergehend zur Slave-Adresse 247. Nur die so aktivierte Einheit „hört“ auf Nachrichten, die an diese DCI-Adresse 247 geschickt werden und akzeptiert eine neue MODBUS-Adresse, die vom Master an diesen Slave geschickt wird. Nach erfolgreicher Neu-Adressierung dieses Ventilators wird dessen DCI-Relais eingeschaltet und der „Init-Pin“ (15 V / 24 VDC) an das nächste in der Kette folgende Ventilatormodul weitergeschaltet. Nun ist dieser Ventilator über das Hardwaresignal („Init-Pin“) aktiviert und die Adressierung setzt sich wie zuvor beschrieben fort. Wenn der Kabelplan bekannt ist, kann über den Kabelweg die Position der Ventilatoreinheit in der Reinraumdecke bestimmt werden. Eine manuelle Zuweisung der Ventilatoradresse zum Einbauort ist nicht mehr erforderlich; die Master-Steuerung übernimmt die komplette Adressierung und Lokalisierung der in der Reinraumdecke in den FFU verbauten Ventilatoren. Zeitaufwand und Kosten für die Inbetriebnahme sinken deutlich.

Das passende Zubehör entscheidet

Gute Laufräder sind auf der Saugseite immer empfindlich. Kommt es hier zu Störungen, können sie ihre Vorteile oft nicht richtig ausspielen. Gründe dafür sind beispielsweise Deckenkonstruktionen, die nur ein seitliches Ansaugen zulassen, oder Vorfilterkästen beziehungsweise aufgesetzte Kühler, die die Zuströmung behindern. Hier hilft das richtige, auf die Laufräder abgestimmte Equipment weiter, bei dem die langjährige Erfahrung in lufttechnischen Anwendungen eingeflossen ist. Schließlich gilt es bei Ventilatoren immer den Systemgedanken und das applikationsspezifische Umfeld zu kennen. Ein Beispiel ist das geschlossene Vorleitgitter FlowGrid. Dieses fungiert als eine Art Gleichrichter, der geräuscherzeugende Verwirbelungen in der Zuströmung reduziert, ohne die Luft- und Aufnahmeleistung zu verändern. Die Ventilatoren arbeiten dann noch leiser, was nicht nur bei raumlufttechnischen Anwendungen ein Vorteil ist. Es lässt sich aber auch als Berührschutz verwenden, indem man ein zusätzliches Schutzgitterinlay einklipst.

(Bild | ebm-papst)

Die Ventilatoren gibt es sowohl als Plug & Play fertiges Komplettgerät, als auch als Einzelkomponenten, sodass Anwender die Laufräder mit eigenen Lösungen kombinieren können. Komplettgeräte sind mit einer Einbautiefe von 190 bis 275 mm bei Durchmessern von 280, 355 und 400 mm sehr kompakt, lassen sich also auch bei beengten Einbauverhältnissen gut unterbringen und eigenen sich somit auch für Retrofit Anwendungen. Sie erfüllen alle für den Reinraum-Einsatz benötigten Vorschriften und bieten damit Anwendern Sicherheit beim weltweiten Einsatz, im europäischen und nordamerikanischen Raum ebenso wie auf dem asiatischen Markt.

Schreiben Sie einen Kommentar