Mehr Komfort und bessere Verbrauchswerte sind heute bei Neufahrzeugen gefragt. Start/Stopp-Automatik und Hybridfahrzeuge sind beispielhafte Entwicklungen in dieser Richtung. Allerdings sind dabei neben dem Motor auch Komponenten wie z. B. das Automatikgetriebe zu betrachten. Herkömmlich treibt der Verbrennungsmotor eine Ölpumpe an, die wiederum den nötigen Steuerdruck aufbaut. Steht der Motor, steht auch die Pumpe und der Druck fällt ab. Bei den neuen Fahrzeugmodellen sorgt deshalb eine elektrisch angetriebene Pumpe im Getriebe für permanenten Steuerdruck und damit unmittelbare Schaltbereitschaft auch bei abgestelltem Motor. Als Antrieb der Pumpe dient ein robuster, elektronisch kommutierter Gleichstrommotor, der im Getriebeöl seine Arbeit zuverlässig verrichtet.

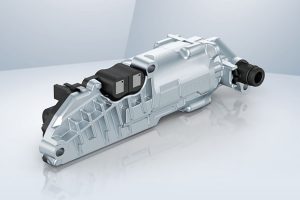

Bild 1: Robustes Ölpumpensystem glänzt mit dynamischem Betrieb auch bei hohen Öltemperaturen.

Moderne Antriebskonzepte bei Kfz setzen zunehmend auf elektronisch gesteuerten Betrieb. So lassen sich viele Parameter des Antriebsstrangs optimal und damit energiesparend auf die aktuelle Fahrsituation abstimmen. Das betrifft auch die Getriebesteuerung. Herkömmliche, rein mechanisch arbeitende Systeme lassen sich nur schwer in das neue Konzept einbinden, elektrisch betriebene Aktuatoren sind deshalb das Mittel der Wahl. Der Spezialist für Automotiv-Komponenten ebm-papst St. Georgen bietet nun für Automatikgetriebe einen robusten Gleichstrommotor als Antrieb der Hydraulikpumpe (Bild 1). So steht der nötige Steuerdruck für die elektronische Regelung schon ab Drehzahl Null bereit, ideal für die neuen Steuerungs- und Antriebskonzepte.

Keine starre Kopplung mehr

Früher waren nur mechanisch starre Kopplungen möglich, z. B. beim Nockenwellenantrieb per Kette oder Zahnrad über die Kurbelwelle. Dieses Prinzip bedeutet aber immer ein festes Verhältnis von Drehzahl und Steuerzeiten. Die moderne Elektronik im Kfz ermöglicht es heute, diese starre Bindung aufzubrechen und alle Regelungsvorgänge im Antriebsstrang zu flexibilisieren. Ein Vorteil ist hier, dass sich die klassische hydraulische Ansteuerung der Kupplungen oder Bremsbänder leicht per elektronisch betätigtem Ventil in ein modernes Getriebemanagement einbinden lässt.

Die Innenläufermotoren arbeiten in Umgebungstemperaturen von weit unter 0 °C bis über 100 °C.

Ein bedeutender Nachteil ist jedoch die klassische Druckerzeugung per Pumpe, die konventionell auf der vom Motor angetriebenen Eingangswelle sitzt. Druck wird so nur bei laufendem Motor erzeugt und das bedeutet minimale, aber besonders beim Anfahren doch relevante Verzögerungszeiten. Zudem wird die Förderleistung, die mit der Drehzahl der Pumpe steigt, schnell zu hoch. Der dabei unnötig geförderte Volumenstrom muss dann per Drossel „entsorgt“ werden. Eine elegante Lösung dieser Problematik ist eine elektrisch angetriebene Zusatz- oder Hilfspumpe, die schon nach Einschalten der Zündung bedarfsgerecht den nötigen Druck bereitstellt.

Anspruchsvoller Einsatzort

Bild 2: Der hauseigene Prüfstand verfügt über alle notwendigen Einrichtungen, um die Motoren unter Praxisbedingungen auf Herz und Nieren zu testen.

Die mechanische Auslegung der Pumpe ist vom individuellen Getriebedesign abhängig, damit sind auch die Parameter des Antriebsmotors immer den Getrieben anzupassen. Die Schwarzwälder Spezialisten lösen das Problem durch den Einsatz von sogenannten Basiskomponenten, die dann entsprechend des Lastenheftes ausgewählt und modifiziert werden. Dabei muss man die besonderen Einsatzbedingungen bei dieser Anwendung beachten: Die dynamischen Innenläufermotoren arbeiten im Getriebeöl und müssen damit Umgebungstemperaturen von weit unter 0 °C bis über 100 °C aushalten. Im Öl sind Additive enthalten, die das Reibungsverhalten der Kupplungen, Bremsbänder etc. optimieren, andererseits aber auch aggressiv gegenüber Buntmetallen sein können. Ungeschützte Kupferwicklungen oder ungeeignete Isolierlacke würden dann korrodieren und versagen.

Da bei Kälte das Öl zäh ist und sich nur schwer durch Spalte und Öffnungen quetschen lässt, ist hier nur ein geringer Volumenstrom gefragt. Das bedeutet niedrige Drehzahlen bei hohem Drehmoment, da eine vergleichsweise hohe Reibung zu überwinden ist. Bei Hitze dagegen kann das Öl leichter fließen; entsprechend mehr Volumen muss die Pumpe fördern. Dabei muss der Motor mit hoher Drehzahl bei vergleichsweise geringem Drehmoment laufen. Dies erfordert eine entsprechende Leistungskennlinie des Motors; hier kommt die gute Feldschwächbarkeit des Antriebs dem geforderten Leistungsprofil entgegen.

Robuste Motoren

Einerseits werden je nach der Hydraulikauslegung im Getriebe unterschiedliche Motorleistungen benötigt, andererseits erfordert der vorhandene Bauraum häufig die Extreme: einen kurz bauenden Motor mit großem Durchmesser oder das Gegenteil, einen eher langgestreckten schlanken Motor. Als Basiskomponenten stehen daher Motoren mit Paketdurchmessern von 40 bis 76 mm und unterschiedlicher Länge zur Verfügung. So lassen sich Leistung und Drehmoment und Bauform den Erfordernissen anpassen. In Zahlen bedeutet das: der Bereich von 100 mNm bis 2000 mNm oder umgerechnet 40 bis 500 W Abgabeleistung wird lückenlos abgedeckt.

Motoren können in einem speziellen Sauberraum produziert werden, um Staubfreiheit zu erzielen.

Besonders temperaturfeste Hochleistungsmagnete erlauben bis zu 140 °C Betriebstemperatur. Ausgesuchte Materialien und Lacke widerstehen den aggressiven Additivzusätzen im Öl. Die flexible Auslegung der Motoren erlaubt Sinus- oder Blocksteuerung. Trotz der Verwendung von standardisierten Motorkomponenten sind selbstverständlich eine kundenspezifische elektrische Kontaktierung oder Mechanik-Varianten wie die Integration eines Pumpenflansches in das Motorlagerschild zur Reduktion der Zahl der Schnittstellen möglich.

Fertigungsknowhow

Die Entwicklung wird durch ein hauseigenes Labor mit diversen Prüfständen unterstützt (Bild 2). Hier können die Motoren unter härtesten Bedingungen auf Herz und Nieren untersucht werden. Ist die Entwicklung abgeschlossen, kommt der nächste Schritt, die Umsetzung in die Serienproduktion. Gerade bei modernen Automatikgetrieben sind engste Toleranzen zwischen sich bewegenden Komponenten einzuhalten. Die Folge: Schon kleinste Fremdpartikel können zu empfindlichen Störungen, Schäden oder gar Totalausfall führen. Auf Kundenanforderung werden daher die entsprechenden Motoren in einem speziellen Sauberraum produziert, um die nötige Staubfreiheit zu erzielen (Bild 3). Eine abgestimmte Prozessführung sowie ein angeschlossenes Analyselabor überwachen dabei ständig die Produktion, um eine hundertprozentige Qualitätssicherung zu gewährleisten.

Das Resultat sind moderne Elektromotoren, die den widrigen Bedingungen beim Einsatz im Ölbad von Automatikgetrieben zuverlässig widerstehen. Optimal auf die hydraulischen Belange des jeweiligen Getriebes ausgelegt erlauben sie einen zuverlässigen Betrieb und schnelle Reaktionen beim Gangwechsel auch bei Drehzahl Null des Antriebsmotors. Damit sind sie die ideale Ergänzung für moderne Antriebssysteme.

Schreiben Sie einen Kommentar