Hohe Leistungsdichte, geringe Verluste und ein sehr dynamisches Verhalten: Das waren die Anforderungen, die ein Kunde aus der Automobilindustrie für sein Pumpensystem zur Abgasnachbehandlung an den elektronisch kommutierten Außenläufermotor stellte. „Unser Standardmotor war dafür nicht ausgelegt“, sagt Frank Jeske, Leiter Motoren- und Systementwicklung bei ebm-papst in St. Georgen. „Für die Anwendung waren einige Änderungen am Motor notwendig.“

Für Entwicklungen wie diese arbeitete ebm-papst früher parallel mit verschiedenen Softwaretools, die sich in wiederholten Rechengängen der Lösung annäherten. Damit konstruierten die Ingenieure einen Entwurf und bauten davon ausgehend erste Muster. Diese testeten sie, änderten Parameter und entwickelten neue Entwürfe und Muster, bis der Motor irgendwann die gewünschten Anforderungen erfüllte. „Der Motor durchlief diverse Optimierungsschleifen“, erklärt Jeske. „Das kostete viel Zeit und Geld.“ Der Arbeitskreis Motoren von ebm-papst suchte daher nach besseren Entwicklungsmethoden.

„Das Wissen des Programms wächst. Wenn wir ein Folgeprojekt haben, können wir die Daten und Erfahrungen aus diesem Projekt nutzen und Teile wiederverwenden.“

Frank Jeske, Leiter Motoren- und Systementwicklung bei ebm-papst

Darstellung des Stators des Motors mit Optimierungen. (Bild | Linz Center of Mechatronics)

Der Standort St. Georgen fand die Lösung für industrielle und automobile Anwendungen in dem vom Linz Center of Mechatronics entwickelten System SyMSpace. Das Programm kann Drittsoftware, wie CAD, Finite-Element-Löser und dynamische Simulationswerkzeuge selbständig fernsteuern und vereint somit alle notwendigen Tools in einem Programm. „Nun erstellen wir Modelle und sagen dem Programm dann, für welche Parameter es diese optimieren soll, zum Beispiel für minimale Verluste. Dann rechnet es allein – etwa über das Wochenende – und wir können, wenn alles passt, schon am Montag Muster erstellen“, sagt Jeske.

Der Kunde bekommt damit schneller belastbare Zwischenergebnisse, wodurch Anpassungen einfacher möglich sind, und so schließlich ein besseres Produkt. Denn das errechnete Optimum ist genauer als die Annäherung über Bemusterungsschleifen, sofern die Modelle die Realität exakt genug abbilden. „Der große Vorteil ist, dass das Wissen des Programms wächst. Wenn wir ein Folgeprojekt haben, können wir die Daten und Erfahrungen aus diesem Projekt nutzen und Teile wiederverwenden. So kommen wir noch schneller zum Ziel.“

Zukunftsprojekte: Digitaler Zwilling und thermische Modellierung

ebm-papst kooperiert schon seit den 90-er Jahren eng mit dem Linz Center of Mechatronics sowie dem Institut für elektrische Antriebe und Leistungselektronik an der Johannes Kepler Universität Linz bei der Optimierung von Systemen. Derzeit arbeiten beide gemeinsam mit anderen Unternehmen im Rahmen eines öffentlich geförderten Projektes am Thema digitaler Zwilling. In Zukunft soll dem Kunden vorab ein Simulationsmodell zur Verfügung gestellt werden, mit dem er die Funktionalität des Motors oder des Komplettantriebssystems als digitale Version in sein System einbinden kann. So kann er das Verhalten der Antriebslösung wie Drehzahl, Drehmoment, Thermik, Verluste und so weiter vorsimulieren und sein Umfeld darauf auslegen, bevor er das Produkt selbst in der Hand hat.

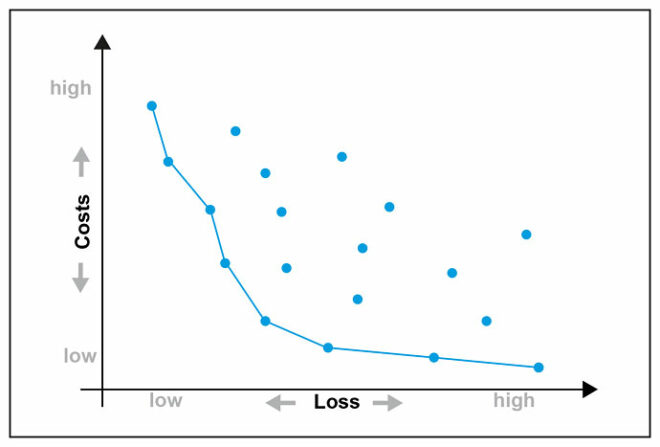

Der SyMSpace Optimizer stellt Verlusten im Motor und Kosten der Umsetzung gegenüber. So kann sich der Entwickler die für ihn optimale Kombination aussuchen. (Bild | Linz Center of Mechatronics)

Die Optimierung von Simulationsmodellen in SyMSpace war dafür bereits der erste Schritt. Ein wichtiges Teilthema davon ist die thermische Modellierung. In der industriellen Antriebstechnik gibt es oft unvorhersehbare Zyklen mit schnellem Hochlauf, schnellem Abbremsen, schlagartigem Drehmomentwechsel oder Drehzahlschwankungen. Das macht Simulationen schwierig, weil es kompliziert ist nachzubilden, wie sich die Aktivteile des Motors erwärmen. Das soll in Zukunft anders werden: Gemeinsam mit dem Linz Center of Mechatronics generiert ebm-papst ein thermisches Modell, mit dem es bald jegliche praktische Belastungsformen nach Ausrichtung auf die Plattenverbindung vordenken möchte. So kann das Unternehmen auch in der industriellen Antriebstechnik Kundenanforderungen bald noch genauer erfüllen.

Über das Linz Center of Mechatronics (LCM)

Über das Linz Center of Mechatronics (LCM)

Die Linz Center of Mechatronics GmbH (LCM) ist Partner bei Forschung und Entwicklung sowohl von neuen als auch bei der Optimierung von bestehenden technischen Produkten, Systemen und Prozessen. Es begleitet Kunden von der Idee bis hin zum fertigen Prototypen. Kunden profitieren von der langjährigen Erfahrung, dem internationalen Netzwerk und dem direkten Zugang zu den neuesten wissenschaftlichen Erkenntnissen.

Schreiben Sie einen Kommentar