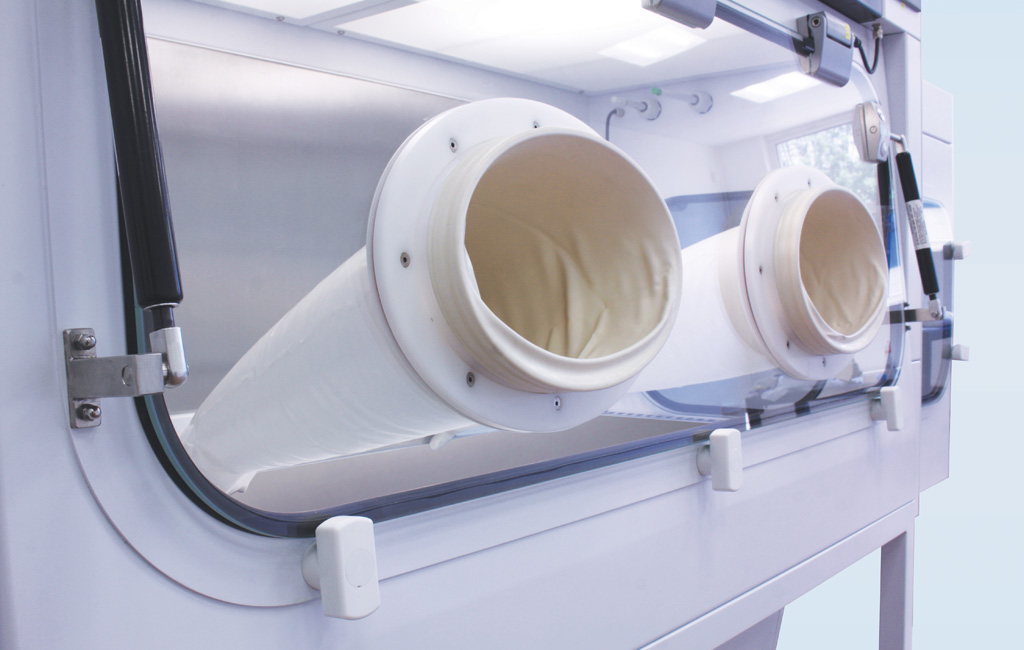

Ein Reinraum in einem Klinikum irgendwo auf dieser Welt. Die Mischung aus Konzentration und Anspannung in der Luft ist greifbar. Routiniert lässt die Pharmazeutisch-technische Assistentin (PTA) ihre Arme in die Handschuhe des Isolators gleiten. Sie ist im Begriff, ein speziell auf eine Patientin zugeschnittenes Krebsmedikament herzustellen. Nichts darf jetzt schiefgehen – zum Wohl der Patientin, aber auch zu ihrem eigenen. Denn sie arbeitet mit hochtoxischen Stoffen. Ihr einziger Schutz: der Isolator, auch Handschuhbox genannt.

Der Kasten mit der Glasscheibe und den behandschuhten Eingriffen bildet eine physische Barriere zwischen der PTA und den Substanzen, die mitunter selbst krebserregend sind. Schnelle Bewegungen, die einen Handschuh aus der Halterung reißen, oder beschädigte Handschuhe darf es also nicht geben. Doch es kommt vor.

Dafür, dass die Menschen, die an Isolatoren arbeiten, trotzdem geschützt sind, sorgt Block. Seit der Gründung 1991 konzipiert, baut und bestückt das Unternehmen mit Sitz im tschechischen Valašské Meziříčí Reinräume. Die klinische Sauberkeit wird gebraucht in der Pharmazie, Biotechnologie, Medizin, Wissenschaft und Forschung, Mikroelektronik, im Automobilbau und in anderen Industriebranchen. In 90 Prozent der Fälle kümmern sich die über 500 Mitarbeitenden um maßgeschneiderte Lösungen für die Kunden.

Doch vor einem Jahr entschied sich Block dafür, drei standardisierte Isolatorentypen zu entwickeln. Die Herausforderung dabei beschreibt Jiří Hruboň, Produktmanager bei Block: „Wir mussten genau prüfen, welche Kundenanforderungen ein Standardprodukt abdecken muss – und sicherstellen, dass es das tut.“

Sicherheit im Isolator

Die grundlegendste und naheliegendste Funktion eines Isolators ist die absolute Sicherheit der Menschen, die an ihm oder in seiner Umgebung arbeiten. Doch es hängt noch mehr von ihm ab: Ist er nicht absolut dicht, könnten beispielsweise Viren, an denen geforscht wird, entweichen und aus dem Gebäude gelangen. „Wir denken bei der Entwicklung unserer Produkte jegliche Art von Unfall mit – auch die, die wahrscheinlich niemals eintreten werden“, sagt Hruboň. „Deshalb setzten wir bei den Komponenten auf höchste Qualität.“

Wir denken bei der Entwicklung unserer Produkte jegliche Art von Unfall mit – auch die, die wahrscheinlich niemals eintreten werden.

Jiří Hruboň, Produktmanager bei Block

Ein essenzieller Bestandteil eines Isolators ist das Gebläse. Es sorgt dafür, dass in dem Isolator Unterdruck herrscht: die Rückversicherung für den Fall, dass die Barriere irgendwo durchlässig wird, zum Beispiel durch einen defekten Handschuh. Wenn das passiert, strömt wegen des niedrigeren Luftdrucks im Isolator die Luft aus dem Reinraum hinein und hält so auch die pudrigste Substanz davon ab, zu entweichen.

Das Gebläse hält dem Druck stand

An diesem Arbeitsplatz geht es um Leben und Tod. Deshalb muss der Isolator dicht und leise sein. (Foto | Block)

Auf dem Gebläse lastet aber noch mehr Leistungsdruck: Block versieht seine Isolatoren mit einer doppelten Lage hochwirksamer Schwebstofffilter der HEPA-Kategorie – HEPA steht für High-Efficiency Particulate Air/Arrestance. Dadurch entsteht ein sehr hoher Druckverlust von 350 Pascal an jedem Filter.

Auch wenn das Gebläse diesen ausgleichen muss, darf es nicht laut sein. „Die Anwender müssen acht Stunden hochkonzentriert an dem Isolator arbeiten. Jedes Geräusch ist da störend“, erklärt Hruboň. Wie laut ein Isolator ist, hängt auch davon ab, wie der Raum beschaffen ist, in dem er steht. Block rechnete und gab vor: Maximal 60 Dezibel, also nicht viel lauter als ein Kühlschrank, darf der komplette Isolator sein.

Um ein Gebläse zu bekommen, das all die Anforderungen erfüllt und einen Volumenstrom von 65 Kubikmeter pro Stunde bei fünf bis sechs Kilopascal schafft, setzten die Reinraumspezialisten von Block auf ihre Erfahrung: „Wir arbeiten schon seit über zehn Jahren mit ebm-papst zusammen und die Produkte haben sich absolut bewährt“, sagt der 32-jährige Hruboň.

Das beste Gebläse für Standardisolatoren

Seine Leute und das Team um ebm-papst Sales Engineer Martin Kaštánek suchten gemeinsam die beste Lösung für die neuen Standardisolatoren. „Der Druck war groß, denn die Nachfrage nach medizinischen Produkten ist gewaltig – dementsprechend schnell sollte es gehen“, sagt Kaštánek.

Doch der 29-Jährige ist überzeugt von dem Ergebnis: „Unsere Gebläse erfüllen die Anforderungen sogar dann, wenn sie mit 40 Prozent ihrer Leistung laufen – dank des EC-Motors mit Drehzahlregelung. Das macht sie besonders leise. Bei voller Drehzahl sind über 17 Kilopascal drin.“

Bald wird das neue Block-Produkt in einer Klinik in Tschechien stehen und die Gesundheit derer schützen, die lebensrettende Medikamente herstellen.

Schreiben Sie einen Kommentar