Nichts ist so gut, dass es nicht verbessert werden könnte“, lautet der Grundsatz von Viessmann. Mit diesem Anspruch gehört das Unternehmen aus dem hessischen Allendorf zu den international führenden Herstellern von Heiztechniksystemen. Ein Anspruch, von dem zahlreiche Verbraucher täglich profitieren, denn in Zeiten steigender Energiekosten schonen effiziente und sparsame Heizlösungen den Geldbeutel, aber auch die Umwelt. Die hohen Investitionskosten sind jedoch häufig eine Hemmschwelle. Mit dem Vitodens 100 hat Viessmann daher einen Gas-Brennwertkessel entwickelt, der private Haushalte zu erschwinglichen Preisen hocheffizient mit Wärme versorgen soll. Diese Gerätelösung für den europäischen Exportmarkt ist leicht und kann platzsparend an der Wand befestigt werden. Sie ist zudem leise, verbraucht wenig Energie und nutzt die Verbrennungswärme optimal aus.

Ventil zum Erfolg

Das Neue am Vitodens 100 ist der modulare Aufbau: Statt Einzelteilen werden fertige Module verbaut. „Unser Ziel war es, einerseits die Leistungsfähigkeit zu verbessern, andererseits aber auch eine kostengünstige Lösung zu entwickeln“, erläutert Dr. Manfred Dzubiella die Aufgabe. „Wir wollten den Modulationsgrad erhöhen und damit den Wirkungsgrad verbessern, gleichzeitig auch die Geräuschwerte senken sowie die elektrische Leistungsaufnahme verringern. Es ist nicht einfach, diese Eigenschaften in einem System zu vereinen.“

Der Vorentwicklungsleiter bei Viessmann sah daher die Lösung in einem kompletten Gas-Luft-Verbund – und den besten Partner dafür in ebm-papst Landshut. Bis zu diesem Zeitpunkt lieferte ebm-papst allein das Gasgebläse. „Wir haben gleich zugesagt, denn das war die Chance, uns als Systemanbieter zu positionieren“, erinnert sich Christian Diegritz, Verkaufsleiter im Landshuter Werk. Die Herausforderung war allerdings enorm, denn bereits für Mitte 2011 war der Produktionsstart angesetzt und eine Komponente musste sogar noch neu mit aufgenommen werden: ein Gasventil, das die Gasmenge reguliert, gleichzeitig aber einen unkontrollierten Gasaustritt sicher verhindert. „Das war auch die größte Schwierigkeit, vor der wir standen“, erklärt Christian Diegritz, „denn ein solches Ventil gab es so bei uns noch nicht.“

Zwar lagen bereits grobe Entwürfe vor, die das Landshuter Entwicklungsteam von der Firma Dungs übernahm, doch das fertige Produkt stand noch in weiter Ferne. „Das war schon eine Herausforderung für beide Parteien“, stellt Diegritz fest, „aber da sieht man einfach, wie groß das Vertrauen zwischen den Entwicklungsabteilungen über die Jahre gewachsen ist.“ Ein Vertrauen, das sich lohnte. Denn das fertige Gasventil E 01 hebt sich deutlich vom Wettbewerb ab: Durch ein ausgeklügeltes Konstruktionsprinzip kommt es mit 20 Prozent weniger Bauteilen aus – und spart so Kosten und Platz.

Kompakte Lösung

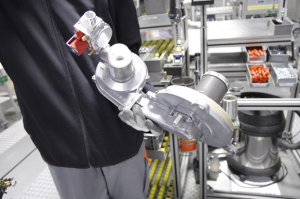

Eine Hürde auf dem Weg zum fertigen System war damit genommen. Jetzt musste das E 01 noch mit einem Gasgebläse und einer Gasmischeinrichtung vereint werden. Bei diesen Komponenten konnte ebm-papst auf seine langjährige Erfahrung zurückgreifen: Für das richtige Gas-Luft-Verhältnis sorgt eine sogenannte Venturi-Mischeinrichtung und für den präzisen Volumenstrom das Radialgebläse NRG 118. Die Herausforderung war dabei, die drei Komponenten exakt aufeinander abzustimmen. „Gerade wenn wir in Richtung System gehen, muss unser Zulieferer ein Verständnis für die ganze Applikation entwickeln und kann nicht nur nach Vorgaben arbeiten“, erklärt Dzubiella. Das bedeutete viel Abstimmungsarbeit zwischen den Entwicklungsabteilungen von Viessmann und ebm-papst. Denn je nach Gasart sind unterschiedliche Einstellungen notwendig, gleichzeitig müssen die Abgaswerte aber auch den gesetzlichen Normen entsprechen.

„Es war dabei von Vorteil, dass ebm-papst bereits konsequent in Versuchslabore investiert hat. Ohne diese Ausstattung wäre solch eine Art der Zusammenarbeit gar nicht möglich gewesen“, betont Dzubiella. „So waren wir in der Lage, mit nur wenigen Iterationsschritten das System mit den von uns geforderten Eigenschaften zu entwickeln.“ Die Produktion des NRV 118 konnte schließlich starten. Dafür wurde in Landshut eine eigene Montagestrecke eingerichtet, mit einem Prüfautomaten, der ganz spezifisch auf das System von Viessmann abgestimmt ist.

Die Montage bei Viessmann ist entsprechend einfach, wie Dzubiella erklärt: „Wir bekommen voreingestellte Systeme, die wir hier nur noch einbauen müssen. Das spart Zeit.“ Unterm Strich bedeutet diese kundenspezifische Lösung eine deutliche Kostenersparnis: Da nur noch ein Lieferant am Beginn der Produktionskette steht, verringert sich der Verwaltungsaufwand. Es entfallen Lagerhaltungskosten, indem ebm-papst nach Bedarf anliefert. Die Kombination der drei Komponenten zu einem Block spart nicht nur Material, sondern auch Prüfaufwand, da das System schon komplett auf das Heizgerät abgestimmt ist. Der Endkunde braucht im Fall der Fälle zudem weniger Ersatzteile.

Reger Austausch

Dieser Erfolg ist auch der langjährigen Partnerschaft der beiden Firmen zu verdanken. Einmal im Jahr treffen sich die Partner zu einem Innovationsworkshop, bei dem die Entwickler beider Unternehmen neue Ideen präsentieren. Dzubiella beschreibt diesen Prozess so: „Wir überlegen uns, wo wir neue Trends setzen möchten, und konfrontieren damit ebm-papst, die ebenfalls neue Ideen haben. So wächst eine gemeinsame Idee, die in einem neuen Konzept endet.“ Und solche Ideen gibt es genug: Aus der Entwicklung des neuen Vitodens 100 haben sich bereits Folgeprojekte ergeben, die den Systemgedanken noch weiter vorantreiben.

Schreiben Sie einen Kommentar